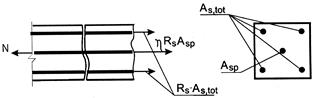

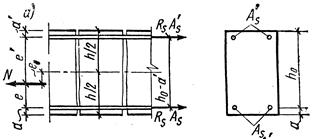

Слева: схема армирования сжатых элементов: 1) продольные стержни; 2) поперечные;

Справа: армирование сжатых элементов со случайными эксцентриситетами

Арматура сжатых элементов состоит из продольных и поперечных стержней (хомутов), расположенных, как правило, на равных расстояниях друг от друга. Продольная арматура ставится по расчету и воспринимает часть нагрузки, действующей на элемент. Хомуты, в основном, предназначены для обеспечения проектного положения арматуры и для предотвращения выпучивания продольных стержней при действии внешней нагрузки. Кроме того, хомуты препятствуют развитию поперечных деформаций элемента, тем самым не сколько повышая сопротивляемость бетона сжатию.

Колонны сечением 400х400 мм можно армировать четырьмя стержнями. Если плоские каркасы противоположных граней колонны имеют промежуточные продольные стержни, то последние по крайней мере через один и не реже чем через 400 мм связывают между собой с помощью шпилек. Шпильки не ставят при ширине грани колонны 500 мм, если число стержней у этой грани не превышает 4.

Поперечные стержни (хомуты) должны располагаться на расстояниях не более 15d в вязаных каркасах и 20d в сварных (d - наименьший диаметр продольных сжатых стержней). Расстояние между поперечными стержнями (хомутами) во всех случаях не должно превышать 500 мм. Расстояние между хомутами в пределах стыка сжатой арматурs внахлестку без сварки должно быть не более 10d.

Диаметр поперечных стержней (хомутов) устанавливают без расчета и в вязаных каркасах принимают равным не менее 5 мм, а также не менее 0,2d при хомутах из обыкновенной проволоки класса В-I диаметром 5 мм или из стали класса А-III и 0,25 d при хомутах из стали других видов (d - наименьший диаметр продольных сжатых стержней).

В сварных каркасах минимальный диаметр поперечных стержней принимают из условия сварки.

Для элементов с круглым или многоугольным поперечным сечением получило распространение косвенное армирование в виде спиралей или сварных колец. Для элементов с прямоугольным сечением применяют объемное косвенное армирование в виде часто размещенных поперечных сварных сеток. Косвенное армирование в виде поперечных сеток широко применяют для местного усиления железобетонных сборных колонн вблизи стыков а также в зоне анкеровки предварительно напрягаемой арматуры.

Спирали и кольца, подобно обойме, сдерживают поперечные деформации бетона, возникающие при продольном сжатии, и тем обусловливают повышенное сопротивление бетона продольному сжатию, в том числе и после появления в нем первых продольных трещин.

Косвенное армирование целесообразно по расчету, если несущая способность элемента, определяемая по формулам, выше его несущей способности, определяемой по полному сечению элемента и значению расчетного сопротивления бетона Rb без учета косвенной арматуры.

В случае колонн, проходящих насквозь через несколько этажей, по крайней мере, угловые продольные стержни должны быть пропущены через перекрытие в качестве соединительной арматуры с вышележащей колонной. Необходимые для этой цели стержни должны быть отогнуты.

9. Расчет образования трещин в центрально растянутых преднапряженных элементах.

При проектировании железобетонных конструкций надо обеспечить не только их прочность (первая группа предельных состояний), но и необходимую трещиностойкость и жесткость (вторая группа предельных состояний).

Под трещиностойкостью железобетонных конструкций понимают их сопротивление образованию и раскрытию трещин.

Расчет по 1-й категории требований к трещиностойкости производят для расчетных нагрузок с коэффициентом надежности по нагрузке (как при расчете на прочность), расчет конструкций 2-й и 3-й категорий требований к трещиностойкости ведут на действие расчетных нагрузок по 2-й группе п.с. с коэффициентом (численно равных нормативным нагрузкам).

По 1-й категории рассчитывают предварительно напряженные конструкции, находящиеся под давлением жидкостей или газов (резервуары, напорные трубы), а также эксплуатируемые ниже уровня грунтовых вод при полностью растянутом сечении. Другие предварительно напряженные элементы в зависимости от условий работы конструкции и вида арматуры должны отвечать требованиям 2-й или 3-й категории. Все конструкции без предварительного напряжения должны отвечать требованиям 3-й категории.

1.1. Расчет по образованию нормальных трещин

В основу расчета положена стадия Iа напряженно-деформированного состояния железобетонного элемента.

Предпосылки расчета :

Считается справедливой гипотеза плоских сечений;

Напряжения в бетоне растянутой зоны распределены равномерно и равны величине ; эпюра напряжений в бетоне растянутой зоне может быть заменена прямоугольной;

Наибольшее относительное удлинение крайнего растянутого волокна принимают равной предельной растяжимости бетона

Напряжения в ненапрягаемой арматуре предварительно напряженных железобетонных конструкций равны сумме значений сжимающего напряжения от усадки и ползучести бетона и приращения растягивающего напряжения за счет деформаций растянутого бетона

Для растянутых элементов эффективно применение высокопрочной предварительно напряженной арматуры. В целях ограничения ширины раскрытия трещин целесообразно применять меньшие диаметры при большем количестве стержней.

При центральном растяжении до появления трещин большая часть усилия N воспринимается бетоном и меньшая – продольной арматурой. Напряжения в арматуре перед появлением трещины в бетоне

s s = e btu E s » 15 × 10 -5 × 20 ×10 4 = 30 МПа.

После появления трещины все усилия в сечении с трещиной воспринимаются арматурой, в результате чего напряжения в ней резко увеличиваются.

Прочность центрально-растянутого элемента будет обеспечена при выполнении условия

N £hR s ×A sp +R s ×A s,tot

где h - коэффициент, учитывающий увеличения расчетного сопротивления предварительно напряженной арматуры.

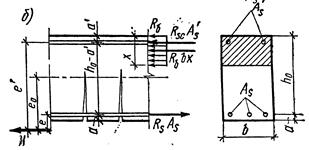

Характер разрушения внецентренно растянутых элементов зависит от величины эксцентриситета. При этом возможны два случая.

Случай 1 – внешняя продольная сила приложена между равнодействующими усилий в арматуре (малые эксцентриситеты).

Условия прочности получают, составив уравнения равновесия моментов (относительно центров тяжести арматуры):

N ×e £R s ×A s ’×(h 0 – a’);

N ×e’ £R s ×A s ×(h 0 – a’)

Случай 2 – внешняя продольная сила находится за пределами расстояния между равнодействующими усилий в арматуре (большие эксцентриситеты).

Условия прочности примут вид:

N×e£R b ×b×x×(h 0 – x/2) + R sc ×A s ’×(h 0 – a’);

N = R s ×A s – R b ×b×x- R sc ×A s ’

10. Конструирование плит.

Плиты перекрытий опираются на ригели, работая на изгиб и для уменьшения расхода материала проектируются облегченными пустотными и ребристыми. При удалении бетона из растянутой зоны сохраняют лишь ребра, шириной, необходимой для размещения сварных каркасов и обеспечения прочности панелей по наклонному сечению. При этом плита в пролете между ригелями работает на изгиб между ребрами. При необходимости устройства гладкого потолка создается нижняя полка, образующая замкнутую полость. Верхняя полка плиты также работает на местный изгиб между ребрами.

Общий принцип проектирования плит перекрытий любой формы поперечного сечения состоит в удалении возможно большего объема бетона из растянутой зоны с сохранением вертикальных ребер, обеспечивающих прочность элемента по наклонному сечению, в увязке с технологическими возможностями изготовителя.

Расчетный пролет плит l 0 принимают равным расстоянию между осями ее опор; при опирании по верху ригелей l0 = l - b/2 (b - ширина ригеля); при опирании на полки ригелей l0 = l - а - b (a - размер полки). При опирании одним концом на ригель, другим на стенку расчетный пролет равен расстоянию от оси опоры на стене до оси опоры в ригеле.

Высота сечения плиты h должна быть подобрана так, чтобы наряду с условиями прочности были удовлетворены требования жесткости (предельных прогибов). При пролетах 5...7 м высота сечения плиты определяется главным образом требованиями жесткости.

Высоту сечения предварительно напряженных плит можно предварительно назначать разной: h = l 0 / 20 - для ребристых, h = l 0 / 30 - для пустотных плит.

При расчете прочности по изгибающему моменту ширина ребра равна суммарной ширине всех ребер плиты; расчетную ширину сжатой полки принимают равной полной ширине панели. Таким образом, расчет прочности плит сводится к расчету таврового сечения с полкой в сжатой зоне. В большинстве случаев нейтральная ось проходит в пределах толщины сжатой полки. Для случаев, когда и нейтральная ось пересекает ребро, расчет ведут с учетом сжатия в ребре.

Поперечную арматуру плиты рассчитывают из условия прочности по наклонному сечению по расчетной ширине ребра b,- равной суммарной ширине всех ребер сечения. В многопустотных плитах высотой менее 300 мм допускается поперечную арматуру не устанавливать, если она не требуется по расчету.

По образованию или раскрытию трещин, а также по прогибам плиту рассчитывают в зависимости от категории требований трещиностойкости. При расчете прогибов сечение панелей с пустотами приводят к эквивалентному двутавровому сечению. Для панелей с круглыми пустотами эквивалентное двутавровое сечение находят из условия, что площадь круглого отверстия диаметром d равна площади квадратного отверстия со стороной 0,9d

Полка плиты работает на местный изгиб как частично защемленная на опорах пролетом l0, равным расстоянию в свету между ребрами. В ребристых плитах ребрами вниз защемление полки создают заливкой бетоном швов, препятствующей повороту ребра Изгибающий момент ql^2/11.

Применяют сварные сетки и каркасы из обыкновенной арматурной проволоки и горячекатаной арматуры периодического профиля. В качестве напрягаемой продольной арматуры применяют стержневую арматуру классов A-IV, A-V, Ат-IVc, Ат-V, высокопрочную проволоку и канаты. Армировать можно без предварительного напряжения арматуры, если пролет панели меньше 6 м.Продольную рабочую арматуру располагают по всей ширине нижней полки сечения пустотных панелей и в ребрах ребристых панелей.

Поперечные стержни объединяют с продольной монтажной или рабочей ненапрягаемой арматурой в плоские сварные каркасы, которые размещают в ребрах плит.

К концам продольной ненапрягаемой арматуры ребристых плит приваривают анкеры из уголков или пластин для закрепления стержней на опоре. Сплошные плиты из тяжелого и легкого бетонов армируют продольной напрягаемой арматурой и сварными сетками. По четырем углам плит закладывают монтажные петли. В местах установки петель сплошные панели армируют дополнительными верхними сетками.

Монтажные соединения плит всех типов выполняют сваркой стальных закладных деталей и заполнением бетоном швов между плитами.

1.Устройство опалубки

Подъёмно-переставная опалубка

Скользящая опалубка

Объёмно-переставная опалубка

Катучая опалубка

Опалубка-облицовка

2.Арматурные работы

Монтаж ненапрягаемой арматуры

Армирование колонн

Армирование балок, прогонов и ригелей

Контроль качества работ и приёмка смонтированной арматуры

3. Монтаж строительных конструкций

Монтажные приспособления

Методы монтажа конструкций

Монтаж железобетонных конструкций многоэтажных каркасных зданий

1 Устройство опалубки

Опалубка – это форма, в которую на строительной площадке укладывают арматуру и бетонную смесь.

Опалубка должна быть прочной, жесткой, устойчивой, сохранять заданную проектную форму и размеры. Конструкция опалубки должна обеспечивать быструю ее сборку и разборку, а принятый вариант наиболее экономичным по сравнению с другими.

По признаку повторности применения различают опалубку инвентарную, т.е. многократно используемую и стационарную – используемую только для одного сооружения или конструкции. Одним из путей снижения стоимости опалубочных работ является ее многократное использование.

Деревянная дощатая опалубка имеет 10-кратную оборачиваемость, из водостойкой фанеры – 25-кратную, металлическая – 100- и 300-кратную, но имеет высокую первоначальную стоимость.

По материалу опалубки различают: дощатые, из водостойкой фанеры, металлические, из синтетических материалов и комбинированные.

По методу производства работ опалубка бывает:

Разборно-переставная;

Объемно-переставная;

Скользящая;

Подъемно-переставная;

Катучая;

Опалубка-облицовка.

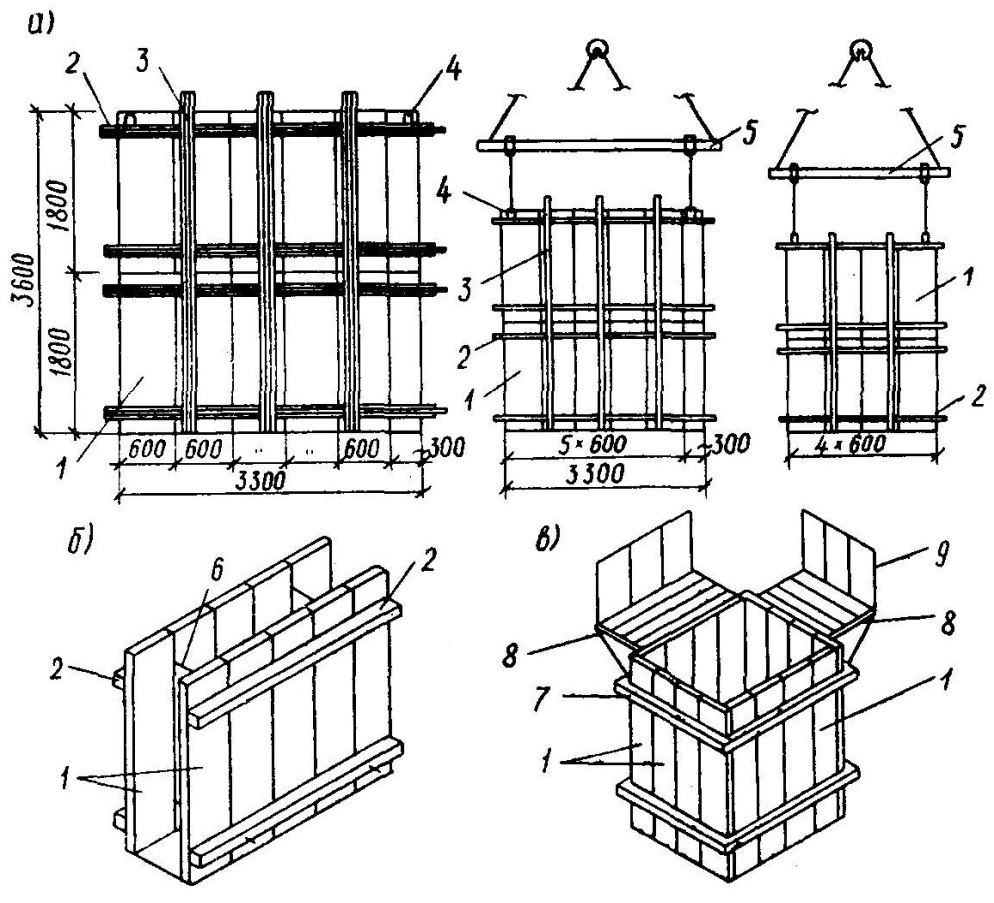

Разборно-переставную опалубку, наиболее распространенную по сравнению с другими опалубками, применяют при возведении фундаментов, стен, колонн, балок, плит перекрытий и покрытий. Опалубка применяется мелкощитовая, крупнощитовая и блочная.

Мелкощитовая опалубка состоит из нескольких типов щитов: плоских, г-образных или криволинейных. Размеры щитов кратны модулю 100 мм по высоте (ширине) и 300 мм по длине.

Площадь щитов составляет до 2,0 м2, состоит из набора элементов крепления и поддерживающих устройств, масса элементов такой опалубки не превышает 50 кг. Сборка и разборка опалубки производится вручную.

С целью механизации опалубочных работ и снижения их трудоемкости, мелкощитовую опалубку можно предварительно собрать в крупноразмерные опалубочные панели или блоки, которые устанавливают и снимают краном.

В мелкощитовой опалубке можно собирать формы практически для любых бетонных и железобетонных конструкций. Универсальность опалубки достигается возможностью соединения щитов по любым граням.

Рис. 1.1. Мелкощитовая разборно-переставная опалубка:

а – плоские щиты; б – угловые щиты; в – элементы крепления; г – поддерживающие устройства; д – узел крепления щитов к схватке; е – узел соединения щитов; 1 – каркас щита; 2 – палуба щита; 3 – щит опалубки перекрытия в рабочем положении; 4 – схватка; 5 – телескопическая стойка; 6 – фермочка-прогон; 7, 8 – раздвижные прогоны; 9 – монтажный уголок; 10 – стойка угловая; 11 – тяги; 12 – конусная распорка; 13 – шайба; 14 – гайка; 15 – трубчатая распорка; 16 – накладка; 17 – крюк; 18 – клин; 19 – пружинная скоба

Для снижения трудоемкости работ мелкощитовую опалубку укрупняют и в проектное положение устанавливают с помощью крана.

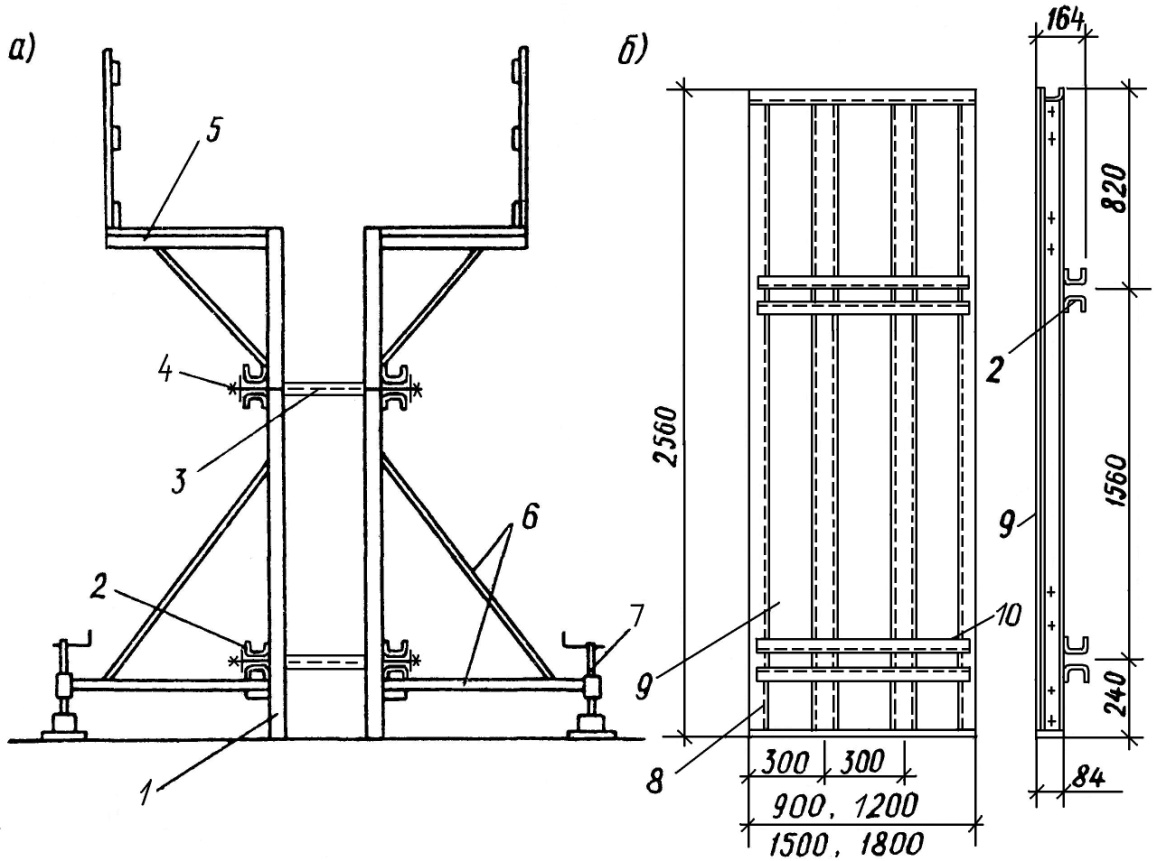

Для возведения монолитных стен бескаркасных гражданских зданий применяют крупнощитовые опалубки «Гражданстроя», «Монолитстроя» и др.

Опалубка «Гражданстроя» состоит из щитов, элементов крепления, поддерживающих и вспомогательных устройств. Щиты опалубки имеют ширину 0,9; 1,2; 1,5 и 1,8 м, высоту – 2,56; 2,76 и 3,06 м. Их изготавливают с каркасом из гнутых профилей и палубы из листового железа.

Рис. 1.2. Схемы укрупнительной сборки мелкощитовых опалубок:

а – в крупнопанельные опалубочные панели; б, в – в пространственные блоки; 1 – щит; 2 – прогон-схватка горизонтальный; 3 – то же, вертикальный; 4 – монтажная петля; 5 – монтажная траверса; 6 – тяж-распорка; 7 – хомут; 8 – подмости; 9 – ограждение

В промышленном строительстве при массовом возведении столбчатых ступенчатых фундаментов применяют различные блок-формы, которые выполняют жесткой конструкции. Поверхности (плоскости), соприкасающиеся с бетоном, выполняют с конусностью, для облегчения снятия формы. Для отрыва форм от бетона применяют также домкраты.

При установке и закреплении в блочной опалубке арматурных каркасов получают арматурно-опалубочные блоки.

Рис. 1.3. Схема крупнощитовой опалубки:

а – общий вид (фрагмент опалубки стены); б – опалубочный щит; 1 – щит; 2, 10 – прогон щита; 3 – тяж-распорка; 4 – гайка; 5 – подмости; 6 – подкос; 7 – домкрат; 8 – ребро щита; 9 – палуба щита

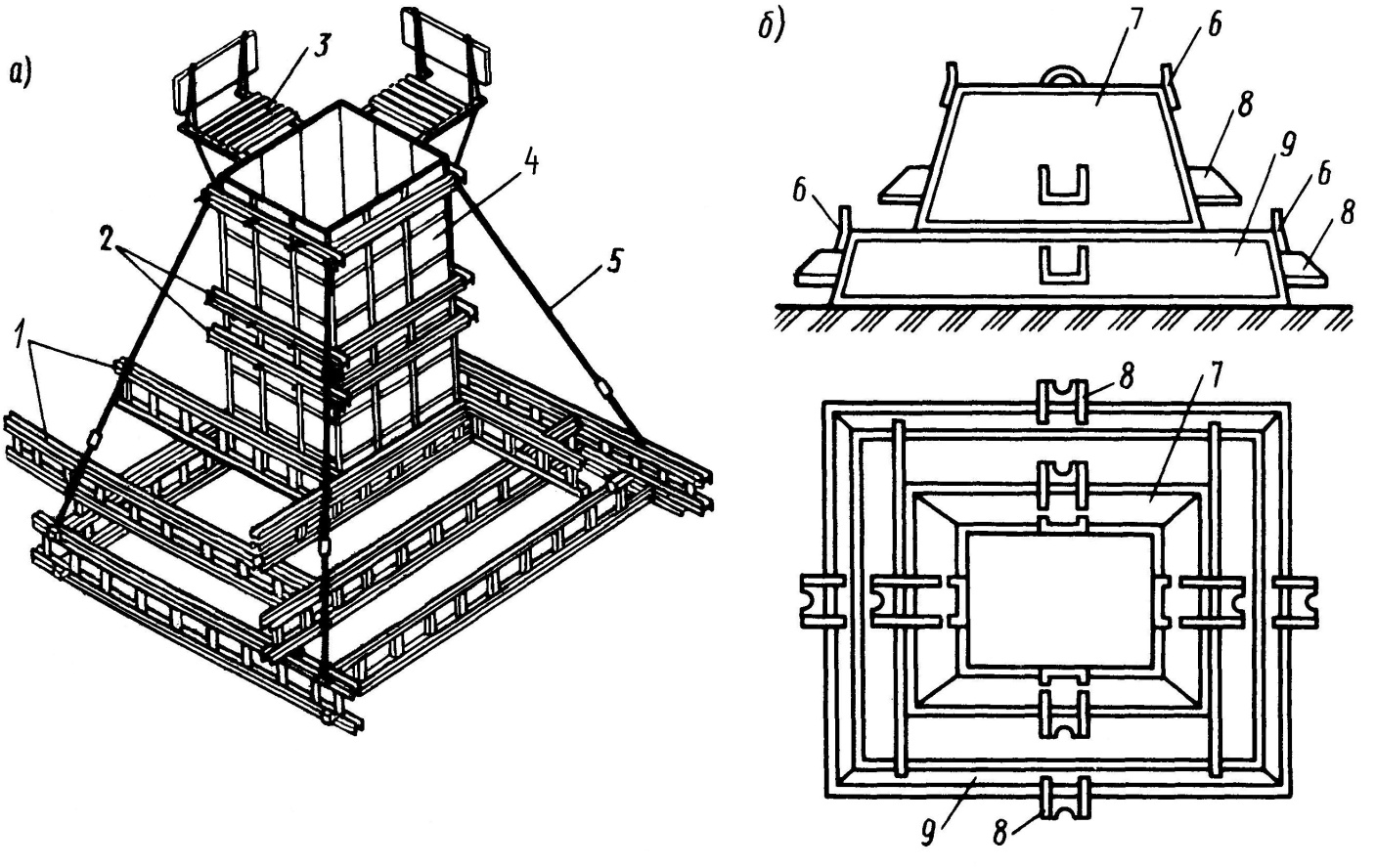

Рис.1.4. Блочная опалубка:

а – универсальный (переналаживаемый) опалубочный блок; б – блок-форма; 1 – несущие фермы; 2 – схватки; 3 – рабочая площадка; 4 – щиты; 5 – расчалка; 6 – монтажные петли; 7 - форма подколонника; 8 – кронштейн для упора домкратов; 9 – форма ступени

Устройство опалубки ленточных фундаментов

При устройстве ленточных фундаментов, инвентарные щиты между собой соединяют болтами, пружинными скобами, штифтами. Щиты крепят к инвентарным стойкам с помощью натяжных крюков. Схватки противолежащих панелей скрепляют между собой тяжами с винтовыми или клиновыми замками. Схватки служат для восприятия бокового давления от бетонной смеси. Необходимую толщину стены фиксируют тяж-распорками или временными распорками.

Устройство опалубки столбчатых ступенчатых фундаментов

Опалубку столбчатых ступенчатых фундаментов монтируют укрупненными блоками. Разборно-переставные блоки собирают из щитов, угловых элементов и схваток. Сборку блоков производят в следующей последовательности:

Щиты опалубки укрупняют в панели. Для этого раскладывают щиты рабочими плоскостями вниз согласно схеме сборки и соединяют их между собой болтами, пружинными скобами;

Затем на панели устанавливают схватки, к которым крепят щиты опалубки натяжными крюками. При необходимости, ставят связи жесткости, и крепят их болтами Ш 24 мм;

В пространственный блок панели объединяют с помощью уголковых элементов и схваток.

Блок-формы индивидуального изготовления для бетонирования отдельно стоящих фундаментов делают неразъемными, выполненными на конус и раздвижными.

Перед использованием рабочую поверхность очищают и с помощью пистолета-напылителя наносят антиадгезионную смазку. Монтаж и демонтаж блоков производят краном.

Подъемно-переставная опалубка

Подъемно-переставную опалубку применяют для возведения сооружений переменного сечения по высоте (заводских труб, градирен и др.). Опалубка состоит из внутренних и наружных щитов, несущих колец, опорной рамы, механизмов радиального перемещения наружной опалубки, рабочей площадки наружных и внутренних лесов. Наружную опалубку собирают из двух типов щитов, имеющих прямоугольную и трапециевидную формы. Прямоугольные щиты имеют размеры 2700 Ч 850 мм, трапециевидные – ширину по верху 818 мм, по низу 850 мм, высоту 2700 мм. Палуба щитов изготовлена из стального листа толщиной 2 мм и обрамлена уголками. Щиты трапециевидной формы обеспечивают конусность возводимой конструкции. Между собой листы соединяют болтами, пропущенными через отверстия в уголках обрамления и металлической накладки, установленной у верхней кромки листов.

В наружной опалубке имеются также конечные листы, замыкающие опалубку. Для стягивания наружной опалубки в местах расположения конечных листов, устанавливают стяжные болты.

Внутреннюю опалубку собирают в два яруса из стальных щитов высотой 1250 мм, шириной 550 мм и толщиной 2 мм. На наружной поверхности листов приварены планки со скобами, которые служат для установки в них распорных стержней, обеспечивающих жесткость и геометрическую неизменяемость внутренней опалубки. У верхней кромки щита крепится горизонтальная планка с кольцами для привязывания каната при перестановке щитов. Для соединения смежных в одном ярусе щитов к горизонтальной планке крепится металлическая накладка. При установке верхнего щита на нижний крайние скобы перекрывают горизонтальную планку. Замыкают внутреннюю опалубку с помощью конечных щитов, имеющих одну планку со скобами.

К несущим кольцам подвешивают панели наружной опалубки, рабочую площадку, а также крепят подвесные леса. С помощью механизмов радиального перемещения наружную опалубку поднимают, изменяя при этом диаметр бетонируемого сооружения. Несущие кольца крепят при помощи подвесок к подъемной головке, расположенной на шахтном подъемнике и предназначенной для перемещения элементов подъемно-переставной опалубки. Материалы, необходимые для бетонирования подаются по шахтному подъемнику. Средняя скорость бетонирования заводских труб 1,2 – 1,5 м в сутки.

Скользящая опалубка

Скользящую опалубку применяют при возведении высотных сооружений с неизменяемым по высоте сечением (силосные башни, цилиндрические трубы, ядра жесткости, дома повышенной этажности). Скользящая опалубка состоит из опалубочных щитов, П-образных домкратных рам, стержней домкратов, рабочей площадки и навесных подмостей.

Щиты опалубки изготавливают обычно металлодеревянными высотой 1,1 – 1,2 м. Снижение трудоемкости опалубочных работ достигают укрупнением щитов опалубки. Для уменьшения сил трения при подъеме опалубки, щитам придают конусность с уширением в нижней части на 10 – 12 мм. Внутренние поверхности щитов обрабатывают антиадгезионной смазкой.

Домкратные П-образные рамы и домкратные стержни являются несущими элементами опалубки. Домкратные рамы через домкраты устанавливают на домкратные стержни. Домкратные стержни изготавливают из стали Ст 5 диаметром 25 – 32 мм, расстояние между стержнями зависит от грузоподъемности домкратов, жесткости формы, расположения и размеров проёмов и обычно равно 1,5 – 2,0 м.

Настил рабочей площадки деревянный, уложенный на металлические прогоны из гнутых профилей. Прогоны закреплены к стойкам П-образных рам. При необходимости к ним закрепляют подвесные подмости. С подвесных подмостей устраняют дефекты бетонирования и затирают бетонную поверхность.

Подъем опалубки производят с помощью домкратов, опирающихся на домкратные стержни, которые установлены внутри опалубки возводимого сооружения. Домкраты, поднимаясь по домкратным стержням, увлекают за собой П-образные рамы с подвешенными к ним опалубкой и вспомогательными устройствами.

В последнее время предусматривается увеличение грузоподъемности домкратов до 10 т и более, диаметр домкратных стержней до 50 мм. Это позволит увеличить шаг между домкратными рамами, что даст возможность монтировать арматуру крупноразмерными каркасами и сетками, а также механизировать подачу бетонной смеси.

Для возведения ядер жесткости, элеваторов, силосов в скользящей опалубке применяют бесстержневой метод бетонирования. При этом методе домкратные стержни заменены винтовыми, расположенными вне бетонируемой конструкции. Жесткость опалубки обеспечивается за счет верхнего и нижнего опорных колец. Применение данного метода позволяет уменьшить расход арматуры, сократить трудоемкость за счет исключения сварки и выверки домкратных стержней. з нижний, крайние скобы перекрывают горизонтальную планку не крепится металлическая накладка. порныхния наружной опалубки, работ

Объемно-переставная опалубка

Объемно-переставную опалубку применяют для возведения высотных, протяженных зданий с монолитными внутренними стенами и перекрытиями. Опалубка бывает горизонтально перемещаемая (туннельная) и вертикально перемещаемая.

Горизонтально перемещаемую опалубку применяют при одновременном возведении стен и перекрытий. Она состоит из пространственных П-образных рам, из которых собирают опалубочный блок на ширину здания. Боковые поверхности рамы служат опалубкой внутренних монолитных стен, а верхняя – палубой перекрытия. Собранную опалубку устанавливают в проектное положение с помощью крана. После бетонирования и набора бетоном распалубочной прочности опалубку демонтируют – опускают с помощью домкратов опалубку перекрытия и отрывают боковые поверхности от стен. Затем опалубку перемещают по инвентарным путям, уложенным по перекрытию, на соседнюю позицию или специальные подмости. Подмости устраивают с продольной стороны здания. С подмостей опалубку переставляют на следующий этаж.

Разновидностью объемно-переставной опалубки горизонтального перемещения является опалубка из Г-образных щитов. Щиты соединены регулируемыми подкосами и центральной вставкой. Для выверки перемещения щитов используют винтовые домкраты и шарнирные механизмы. В данной опалубке бетонируют стены с высотой этажа 2,8 и 3,0 м, и шагом стен от 2,7 до 6,6 м.

При использовании вертикально перемещаемой опалубки, перекрытия выполняют сборно-монолитными или сборными. Опалубка состоит из несущего каркаса с укрепленными на нем шарнирно-опалубочными щитами. Перестановку опалубки на следующую позицию производят краном.

Катучая опалубка

Катучую опалубку применяют при возведении конструкций линейно протяженных сооружений постоянного и переменного сечений. Конструкции горизонтально перемещаемых опалубок позволяют перемещать опалубочные щиты вдоль оси бетонируемой конструкции, поднимать щиты по вертикали для поярусного бетонирования, регулировать уклон поверхности бетонируемых конструкций.

Опалубка для возведения стен представляет собой пространственную раму, состоящую из стоек, двух тележек, соединительной балки и металлических опалубочных щитов. Щиты располагают между направляющими стойками, которые фиксируют положение щитов, воспринимают давление бетонной смеси и передают усилия от механизма горизонтального движения – щитам. Щиты перемещают по вертикали электрической лебедкой, установленной на верхней балке. Выносные консоли на щитах с настилом и ограждением служат рабочими подмостями. Для приёма бетонной смеси на подмостях установлен приемный бункер с вибратором.

Вдоль возводимой стены опалубку перемещают по рельсовому пути от автономного механического привода или электрической лебедки, установленной в конце бетонируемого участка.

Опалубка-облицовка

Несъемную опалубку в зависимости от назначения применяют:

Железобетонную – при возведении фундаментов промышленных зданий, технологического оборудования, при прокладке технологических туннелей;

Пенополистирольные блоки – в качестве теплоизоляции наружных стен жилых зданий;

Асбестоцементные и металлические опалубки – выполняют роль гидроизоляции.

Опалубку-облицовку к основной конструкции крепят с помощью анкерующих петлей-выпусков, проволоки Ш 3 – 5 мм, закладных деталей, а также придают плитам шероховатую поверхность. Железобетонная опалубка работает совместно с монолитным бетоном и включается в расчётное сечение конструкции.

2 Арматурные работы

Арматурные работы состоят из заготовки арматуры в заводских условиях и монтажа ее на строительной площадке.

Арматурная сталь диаметром от 3 до 90 мм горячекатаная и холоднотянутая, проволочная, классов A-I, A-II, A-III, A-IV поступают на строительную площадку в виде отдельных стержней, диаметром 10 мм – в бухтах массой 80 – 100 кг, рулонных сеток массой до 150 кг – из проволоки Ш 3,0 – 3,5 мм.

Поступающие на строительную площадку арматурную сталь, закладные детали и анкеры при приемке подвергают внешнему осмотру и замерам. При отсутствии необходимых данных в сертификатах заводов-изготовителей – подвергают контрольным испытаниям. Порядок отбора, методы испытания и число контрольных образцов принимают по ГОСТам, техническим условиям, а также дополнительным указаниям проекта.

Виды арматуры:

а – сетка плоская; б, в – плоские каркасы; г – пространственный каркас; д – каркас таврового сечения; е – то же, двутаврового сечения; ж – гнутый каркас; з – цилиндрический каркас; и – каркас вязаный с отогнутыми стержнями; 1 – концевые крюки; 2 – нижние рабочие стержни; 3 – рабочие стержни с отгибами; 4 – хомуты

По трудоемкости монтажа арматура делится на тяжелую – диаметром более 12 мм и легкую – диаметром менее 12 мм.

Арматура бывает гибкая и жесткая. Гибкая арматура – гладкая и периодического профиля. Арматура периодического профиля экономичнее. Жесткую арматуру изготавливают из прокатных профилей – швеллеров, двутавров, уголков. К жесткой арматуре разрешается крепить опалубку.

Монтаж ненапрягаемой арматуры

Армирование конструкций производят отдельными стержнями, плоскими и объемными каркасами, сетками. Арматурные каркасы и сетки изготавливают в кондукторах, обеспечивающих точное расположение свариваемых элементов. Несущие арматурные каркасы с применением стержней Ш более 32 мм должны изготавливаться с учетом требований, предъявляемых к изготовлению, монтажу и приемке металлических конструкций.

Места строповки арматурных изделий должны быть помечены в соответствии с рабочими чертежами. При монтаже арматуры должны соблюдаться следующие требования:

Перед монтажом арматуры должна быть проверена опалубка;

Арматуру следует монтировать в последовательности, обеспечивающей правильное ее положение и закрепление, а также обеспечить необходимую толщину защитного слоя бетона;

Необходимую толщину защитного слоя бетона обеспечивают установкой бетонных, пластмассовых и металлических фиксаторов;

Смонтированная арматура должна быть закреплена от смещений и предохранена от повреждений, которые могут произойти в процессе бетонирования конструкции.

Смещение арматурных стержней каркасов и сеток не должно превышать 1/5 наибольшего диаметра стержня и 1/4 диаметра устанавливаемого стержня. Стыковые соединения арматуры выполняют контактной стыковой и точечной сваркой, дуговой полуавтоматической сваркой под флюсом и порошковой проволокой в инвентарных формах, дуговой одноэлектродной или многоэлектродной ванной сваркой в инвентарных формах. Допускается сварка стыковых соединений дуговой ванной электродной или ванно-шовной сваркой с остающимися стальными подкладками или накладками, дуговой полуавтоматической и одноэлектродной сваркой многослойными швами, дуговой сваркой протяженными швами с парными накладками или внахлестку.

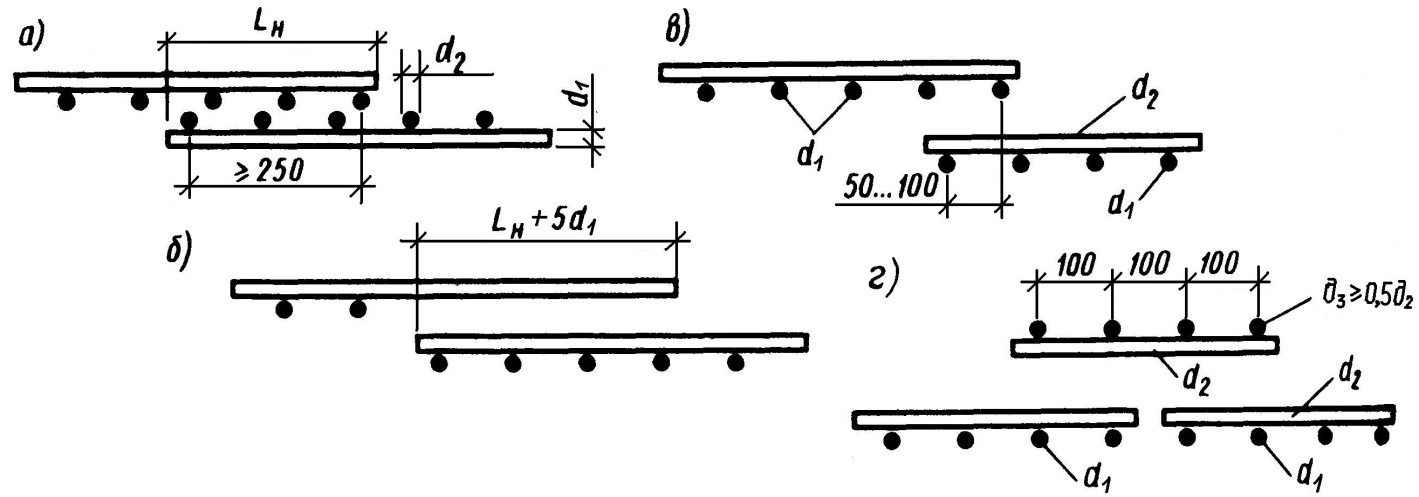

Соединение внахлестку без сварки применяют при армировании конструкций сварными сетками или плоскими каркасами с односторонним расположением рабочих стержней арматуры и при диаметре арматуры не выше 32 мм. Величина нахлестки (перепуска) устанавливается СНиПом в зависимости от характера работы элемента, расположения стыка, класса бетона и арматурной стали.

При стыковании сварных сеток из круглых гладких стержней в пределах стыка следует располагать не менее двух поперечных стержней.

Рис. 2.1. Соединение сварных сеток нахлесткой:

а – из стержней гладкого профиля нахлесткой; б – то же, периодического профиля; в – то же, в нерабочем направлении с перепуском; г – то же, с дополнительной сеткой; d1 – диаметр рабочих стержней; d2 – диаметр распределительных стержней; d3 – диаметр распределительных стержней дополнительной сетки

При стыковании сеток из стержней периодического профиля, приваривать поперечные стержни в пределах стыка не обязательно, но длину нахлёстки в этом случае увеличивают на пять диаметров (см. рис. 2.1, б).

Стыки стержней в нерабочем направлении (поперечные монтажные стержни) выполняют с перепуском 50 мм при диаметре распределительных стержней до 4 мм, и 100 мм при диаметре более 4 мм (см. рис. 2.1, в).

При диаметре рабочей арматуры 26 мм и более, сварные сетки в нерабочем направлении рекомендуется укладывать впритык друг к другу, перекрывая стык специальными стыковыми сетками с перепуском в каждую сторону не менее 15 диаметров распределительной арматуры, но не менее 100 мм.

Смонтированную арматуру принимают до укладки бетонной смеси и составляют акт освидетельствования скрытых работ.

Напряженное армирование конструкций

Напрягаемые арматурные элементы заготавливают на технологических линиях. Высокопрочную проволоку и арматурные канаты режут механическими ножницами или дисковыми пилами трения. Резка их электрической дугой не допускается. Для стержневой арматуры используют горячекатаную сталь периодического профиля классов A-II, A-IIIв, A-IVн, Aт-IV, A-V, Aт-V, Aт-VI и высокопрочную проволоку B-II и Bp-II.

Предварительное напряжение в монолитных и сборно-монолитных конструкциях выполняется на затвердевший бетон.

По способу укладки напрягаемой арматуры различают линейный и непрерывный способы. При линейном способе в напрягаемых конструкциях при их бетонировании оставляют каналы. По приобретению бетоном заданной прочности, в каналы укладывают арматуру и производят ее натяжение с передачей усилий на бетон конструкции. Линейный способ применяют при изготовлении балок, колонн, рам, труб, силосов и т.д.

Непрерывный способ предусматривает навивку с заданным напряжением бесконечной арматурной проволоки по контуру забетонированной конструкции. Способ применяют для предварительного напряжения стенок цилиндрических резервуаров, газгольдеров, отстойников и др.

При натяжении арматуры на бетон конструкции необходимо соблюдать следующие условия:

Прочность бетона конструкции и стыков должна быть не ниже установленной проектом, что должно подтверждаться результатами испытания контрольных образцов;

Фактические размеры конструкции должны соответствовать проектным;

В бетоне конструкции должны отсутствовать раковины, трещины и другие дефекты, ослабляющие несущую способность;

Обжимаемая конструкция должна опираться в местах, указанных в проекте, а опорные узлы – иметь свободу перемещения;

В местах установки анкеров и домкратов поверхность бетона должна быть ровной и перпендикулярной направлению арматуры, анкеры и домкраты при установке необходимо центрировать по оси арматуры с сохранением этого положения в период натяжения;

Натянутая арматура должна быть заинъецирована, обетонирована или покрыта антикоррозионными составами, предусмотренными проектом, в сроки, исключающие ее коррозию.

В конструкциях с длиной прямолинейного канала менее 18 м, натяжение арматуры производят с одной стороны. Вначале арматуру натягивают с усилием равным 0,1 от проектного усилия, при котором происходит выпрямление и плотное прилегание к поверхности бетона элементов напряжения. Усилие, равное 0,1 от расчетного, принимают за ноль отсчета при дальнейшем контроле натяжения по манометру и деформациям.

При длине прямолинейных каналов более 18 м и криволинейных каналах, арматуру натягивают с двух сторон конструкции.

Инъецирование каналов производят раствором не ниже М 300 на цементе марок М 400, М 500 и промытом песке. К инъецированию каналов приступают сразу после натяжения арматуры и ведут непрерывно под давлением от 0,1 МПа до 0,4 МПа. Прекращают нагнетание после того, как раствор начнет вытекать с другой стороны канала.

При бесканальном напряжении арматуры ее покрывают антикоррозийным составом, а затем фторопластом (тефлоном), имеющим почти нулевой коэффициент трения. При натяжении канат относительно легко скользит в теле бетона.

Армирование подошвы столбчатых фундаментов

Армирование подошвы столбчатых фундаментов производят сварными, стальными, унифицированными сетками. Сетки изготавливают в арматурных цехах.

Рис. 2.2. Армирование подошвы фундаментов

Рис. 2.3. Образование защитного слоя бетона

Толщина защитного слоя бетона в фундаментах должна быть не менее 70 мм при отсутствии бетонной подготовки и не менее 35 мм при наличии бетонной подготовки. Для бетонной подготовки используют бетон класса В 5, для фундамента – В 12,5 (марка М 150, М 200

Армирование колонн

Армирование колонн осуществляют арматурными пространственными и плоскими каркасами, отдельными стержнями.

Арматурные каркасы массой более 100 кг подают и устанавливают в проектное положение с помощью крана. Строповку каркасов производят полуавтоматическими стропами.

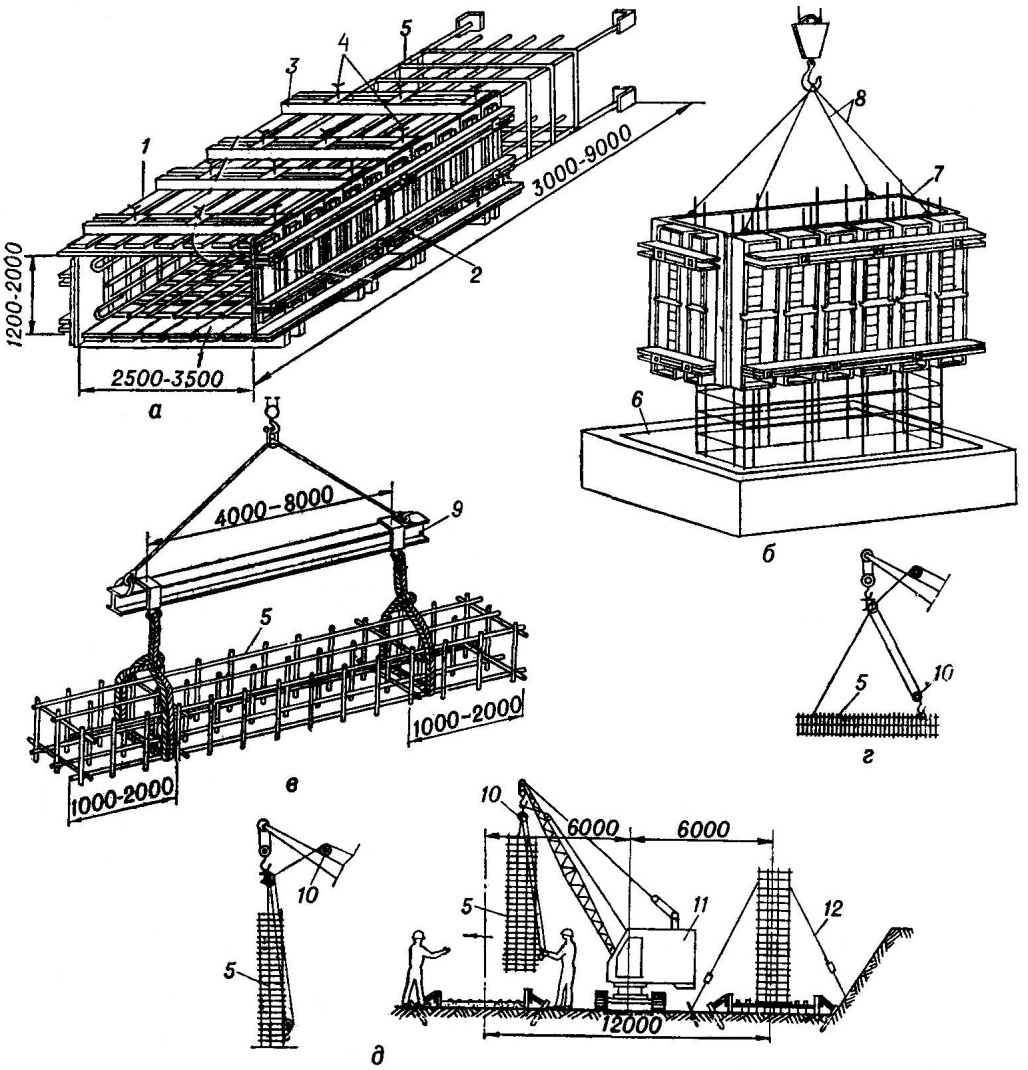

Рис. 2.4. Схемы монтажа арматурно-опалубочных и арматурных блоков:

а – общий вид арматурно-опалубочного блока подколонника; б – монтаж данного блока; в – монтаж арматурного блока ленточного фундамента; г, д – то же, колонны; 1 – щиты опалубки; 2, 3 – схватки; 4 – крепёжные болты; 5 – блок арматуры; 6 – стакан фундамента; 7 – арматурно-опалубочный блок; 8 – стропы; 9 – траверса; 10 – полуавтоматический строп; 11 – гусеничный кран

Каркасы колонн небольшой массы устанавливают вручную в короб опалубки, открытый с одной стороны. Стержни каркаса прихватывают электросваркой с выпуском арматуры. После освобождения крюка крана производят проектное крепление стержней к выпускам или закладным деталям.

При армировании плоскими каркасами, их соединяют сваркой на месте монтажа в пространственные.

Если арматуру колонн вяжут на месте из отдельных стержней, то при этом выправляют выпуски арматуры нижележащих конструкций, привязывают к ним вертикальные стержни и раскрепляют их хомутами. Стержни между собой и хомутами крепят вязальной проволокой.

Армирование балок, прогонов, ригелей

Армирование балок, прогонов, ригелей осуществляют объемными и плоскими каркасами. Тяжелые каркасы поднимают и устанавливают с помощью кранов, легкие – вручную. Концы каркасов заводят за выпуски арматуры колонн и крепят к ним. Плоские сварные каркасы поочередно опускают в опалубку и закрепляют в нужном положении, сваривая поперечные стержни.

Армирование плит перекрытия, покрытия

Армирование плит перекрытия, покрытия выполняют после установки арматурных каркасов балок и ригелей. Армирование плит заключается в раскатке по опалубке рулонных сеток, которые закрепляют в проектном положении по разметке, сделанной на опалубке. При двойном армировании плит, фиксацию положения верхних сеток производят петлями из арматурной стали.

Рис. 2.5. Схема фиксации положения верхних сеток и обеспечения толщины защитного слоя

Армирование перекрытий, покрытий профилированной листовой сталью

Применение профилированного металлического настила:

Совмещает функции несъемной опалубки и рабочей арматуры;

Позволяет исключить такие трудоемкие процессы, как устройство и демонтаж опалубки;

Снизить расход металла на арматуру;

Улучшить эстетическое восприятие конструкций.

Рис. 2.6. Пример выполнения несъемной опалубки:

1 – монолитная бетонная плита; 2 – профилированный стальной настил; 3 – гнутые пластинчатые анкера; 4 – точечная сварка

Применение настила позволяет снизить трудоемкость работ на 0,24 чел.-ч./м2.

Для увеличения связи настила с бетоном приваривают анкера, выштамповывают дополнительные гофры, вмятины.

Вмятины устраивают глубиной 4 – 5 мм с шагом 150 мм.

Анкера устраивают из листового металла толщиной 1,0 мм, высотой равной 1/2 высоты гофры. Крепление анкеров к настилу осуществляют точечной сваркой.

Контроль качества работ и приемка смонтированной арматуры

Арматурные работы относятся к числу скрытых работ. Каждое отступ-ление от проекта – замена диаметров арматуры, ее взаимное расположение – обязательно фиксируются актом.

Перед бетонированием все смонтированные арматурные конструкции осматривают, проверяют соответствие их размеров проектным. При этом проверяют расположение, диаметр и количество стержней, расстояние между ними, правильность стыков, положение подкладок для образования защитного слоя.

Сварные швы и узлы, выполненные при монтаже, контролируют выборочными испытаниями образцов. Для испытания прочности сварных соединений, от каждой партии отбирают по 3 образца. Сварные соединения, выполненные контактной стыковой сваркой, при испытании на прочность должны выдерживать нагрузки, соответствующие временному сопротивлению данного класса стали на растяжение.

3 Монтаж строительных конструкций

Монтаж конструкций – это индустриальный, механизированный, комплексный процесс возведения зданий и сооружений из сборных конструкций и элементов, изготовленных в заводских условиях.

Монтаж строительных конструкций включает выполнение транспортных, подготовительных и монтажных процессов. Транспортные процессы связаны с горизонтальным и вертикальным перемещением конструкций и состоят из погрузки, доставки, приемки, разгрузки и складирования конструкций.

Подготовительные процессы включают: изготовление захватных приспособлений, проверку правильности устройства основания, укрупнительную сборку, усиление перед подъемом. Собственно монтажные процессы состоят из строповки, подъема, установки, временного крепления, выверки, постоянного закрепления и защиты закладных деталей от коррозии.

Подготовка площадки для выполнения монтажных работ

До начала монтажа конструкций должны быть выполнены:

Обратная засыпка грунта после устройства фундаментов, укладки подземных конструкций;

Фундаменты под монтируемые конструкции всего здания;

Дороги для передвижения и работы транспортных средств и крановые пути для монтажных механизмов;

Площадки для временного складирования и укрупнительной сборки конструкций.

Также должны быть:

Подведены источники энергии и вода к местам их потребления, устроено освещение монтажной площадки;

Подготовлены к эксплуатации монтажные механизмы, монтажные приспособления, инструменты;

Разработана и утверждена техническая документация.

Входной контроль. При входном контроле проверяют наличие документов на конструкции (паспортов, сертификатов качества и др.), соответствие геометрических параметров конструкций проектным, комплектность всех закладных, фиксирующих, крепежных и строповочных устройств, соответствие прочностных свойств материала конструкций требованиям стандартов и проекта.

Монтажные приспособления

Монтажные приспособления должны обеспечивать быструю строповку и расстроповку конструкций, выполнение операций, связанных с установкой и выверкой монтируемых конструкций, устойчивость конструкций до их проектного закрепления.

Ограничивающие и регулирующие устройства монтажных приспособлений должны обеспечивать заданную точность выверки конструкций.

Масса монтажных приспособлений, устанавливаемых вручную, не должна превышать: подкосов, растяжек и связей при длине до 3 м – 18 кг, при длине до 6 м – 35 кг; распорок – 5 кг; струбцин – 7 кг; кондукторов – 50 кг. Масса отдельных деталей монтажных приспособлений, собираемых вручную на месте установки конструкций, не должна превышать 20 кг, а длина 6 м.

При огибании стальным канатом элементов монтажных приспособлений отношение диаметра огибаемого элемента к диаметру каната должно быть не менее четырех. Сращивание каната при этом не допускается.

Монтажные приспособления изготавливают в климатическом исполнении соответственно условиям районов с умеренным и холодным климатом.

Методы монтажа конструкций

Методы монтажа конструкций – это принципиальные, характерные решения, определяющие техническую политику в производстве монтажных работ.

По укрупненности монтируемых конструкций различают поэлементный, блочный и монтаж целыми сооружениями. При поэлементном монтаже конструкции устанавливают одну на другую. Широко применяют при монтаже железобетонных конструкций.

Блочный метод монтажа предусматривает укрупнение конструкций в плоские или пространственные блоки полной или неполной технологической готовности. В блоках полной технологической готовности смонтированы все виды

Похожие рефераты:

Технологический процесс устройства опалубки для возведения стен, колонн и перекрытий. Разработка календарного графика строительства. Определение трудо- и машино-емкости работ. Расчет потребности строительства во временных зданиях и сооружениях.

Описание конструкции основных элементов сборно-монолитной системы КУБ-2,5 - панели перекрытия, многоэтажных колонн, лестничных маршей, вентиляционных блоков, наружных стеновых панелей, шпренгельной системы; их монтаж. Правила замоноличивания стыков.

Описание необходимого оборудования и проекта строительства промышленного пятиэтажного здания. Выбор и обоснование методов производства работ и технических средств. Технология и организация изготовления буронабивных свай. Распалубка и уход за бетоном.

Проектирование производства земляных работ. Определение состава процессов и исходных данных. Подсчет объемов земляных работ. Организация и технология земляных работ. Выбор ведущей машины для отрывки котлована. Расчет эксплуатационной производительности.

Определение размеров котлована для здания. Расчет объема грунта срезаемого растительного слоя и грунта, разрабатываемого в котловане экскаватором, объема грунта при зачистке дна котлована и выполнении траншей для въезда. Калькуляция затрат труда.

Условия осуществления строительства двенадцатиэтажного жилого каркасного здания в г. Смоленск. Подготовка сборных железобетонных конструкций, монолитных свайных и ростверкных фундаментов, многопустотных плит-перекрытий, навесных стеновых панелей.

Основное направление технической политики в области совершенствования технологий производства строительно-монтажных работ. Строительство из монолитного бетона. Подсчет объемов работ. Выбор монтажного крана. Организация и технология строительного процесса.

Схемы установки многоэтажных колонн с помощью комплекса индивидуальных средств монтажной оснастки. Монтаж внутренних стен, диафрагм жесткости в каркасном здании. Установка безригельной панели жесткости. Укладка связевой и рядовой плит перекрытия.

Методика усиления балок предварительно напряжёнными гибкими элементами, этапы ее проведения и используемое оборудование. Проведение монтажных работ при вывешивании конструкций. Восстановление и устройство гидроизоляции. Приготовление бетонной смеси.

Сборное перекрытие с продольным расположением железобетонных монолитных балок и колонн в двухэтажном административном здании: схема расположения, расчет и конструирование; определение нормативной и расчетной нагрузок, выбор материала, его характеристики.

Армирование колонн. Номенклатура и сортамент арматурного проката, производимого на металлургических предприятиях бывшего СССР, складывались под влиянием спроса, ориентированного массовым развитием сборного железобетона и в условиях, практически изолированных от мирового рынка.

До настоящего времени это обстоятельство в большей или меньшей степени для разных металлургических предприятии сказывается в недополучении прибыли, связанном с производством устаревших видов арматурного проката, с высокой себестоимостью и низкой конкурентной способностью.

Требования, предъявляемые к арматурному прокату строителями (потребителями) еще на ранней стадии развития железобетона, остались актуальными и в настоящее время.

Учитывая особенности современного производства и эксплуатации арматурных элементов сборного и монолитною железобетона (каркасов, сеток, закладных деталей, монтажных петель и т.п.), к основным требованиям по прочности, деформативности и сцеплению с бетоном добавились дополнительные требования по свариваемости, хладостойкости, коррозионной стойкости арматуры и др.

Из-за все возрастающих требований к качеству строительства экономическая эффективность и надежность применения того или иного вида арматурного проката у потребителя становятся основополагающими для внедрения его у производителя.

На ранней стадии производства арматуры главными определяющими ее потребительских свойств были технические возможности сталелитейного и прокатного технологического оборудования. Тогда строители были вынуждены довольствоваться той арматурной продукцией, которую производила металлургическая промышленность.

В связи с бурным развитием металлургического производства в последние годы практически все технологические ограничения с производства арматуры были сняты. В настоящее время металлурги готовы производить ту арматурную продукцию, которая может быть эффективно использована в строительстве.

В соответствии с СП 52-101-2003 для армирования железобетонных конструкций рекомендуется применять арматуру следующих видов:

- горячекатаную гладкую и периодического профиля с постоянной и переменной высотой выступов (соответственно кольцевой и серповидный профили) диаметром 6-40 мм;

- термомеханически упрочненную периодического профиля с постоянной и переменной высотой выступов (кольцевой и серповидный) диаметром 6-40 мм:

- холоднодеформированную периодического профиля диаметром 3-12 мм.

Класс арматуры по прочности на растяжение обозначается:

- А — для горячекатаной и термомеханически упрочненной арматуры;

- В — для холоднодеформированной арматуры.

Классы арматуры по прочности на растяжение А и В отвечают гарантированному значению предела текучести (с округлением) с обеспеченностью не менее 0,95, определяемому по соответствующим государственным стандартам или техническим условиям.

В необходимых случаях к арматуре предъявляются требования по дополнительным показателям качества: свариваемость, пластичность, сцепление с бетоном, хладостойкость, коррозионная стойкость, усталостная прочность и др.

При проектировании железобетонных конструкций может быть использована арматура:

- гладкая класса А240 (A-I);

- периодического профиля классов А300 (А- II), А400 (А- III , А400С), А500 (А500С, А500СП), В500 (Bp-I, B500C), где С — свариваемая, П — повышенного сцепления.

До 80-х годов прошлого столетия основной объем производства и применения в строительстве составляла арматура с пределом текучести σ т =400 МПа. За период 1991 — 1997 основные европейские страны перешли на единый класс свариваемой арматуры периодического профиля для ненапряженных железобетонных конструкций с пределом текучести σ т =500 МПа.

Для колонн и стоек, работающих на центральное сжатие, принимается как правило квадратное сечение, иногда прямоугольное, круглое или кольцевое. Если эксцентриситет большой (как правило при внецентренном сжатии) поперечное сечение колонн принимается прямоугольным. При этом большие стороны прямоугольника располагаются параллельно оси, относительно которой имеется эксцентриситет. Также сечения могут быть тавровыми или двутавровыми.

В целях стандартизации прямоугольные и квадратные сечения колонн принимаются кратными 50 мм. Для монолитных колонн рекомендуется поперечное сечение не менее 250 мм.

Бетон для колонн используют не ниже класса В15 (С12/15), а для очень нагруженных не ниже В25 (C20/25).

Колонны армируются продольными стержнями арматуры диаметром ≥ 12 мм из стали класса А400C или А500C и поперечными стержнями или хомутами из стали класса А240C.

Размеры поперечных сечений следует принимать такими, чтобы гибкость l0/r относительно любой из осей поперечного сечения не превышала 120. Толщину защитного слоя бетона следует принимать ≥ диаметра стержней продольной арматуры и не менее 20 мм. Если в качестве продольной арматуры используется полосовая, угловая или фасонная сталь (в колоннах с жестким каркасом), толщина защитного слоя принимается ≥50 мм.

Расстояние в свету между вертикальными стержнями арматуры, расположенными при бетонировании вертикально, должно быть ≥ 50 мм. Расстояние между стержнями продольной арматуры, расположенными при бетонировании горизонтально или под наклоном принимается ≥ 25 м. для арматуры нижней части сечения и ≥ 30 мм для арматуры верхней части сечения. Кроме того, это расстояние во всех случаях принимается ≥ наибольшего диаметра арматуры.

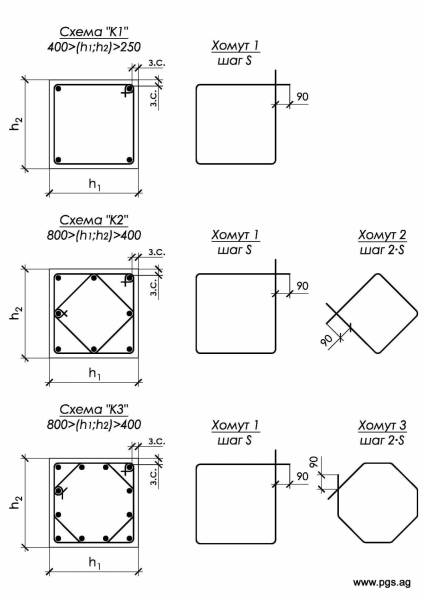

Поперечные стержни или хомуты устанавливаются без расчета, но с соблюдением следующих требований:

— при ширине поперечного сечения колонны ≤ 400 мм и количестве продольных стержней ≤ 4 проектируются плоские сварные каркасы без дополнительных стержней или одиночные хомуты;

— при ширине поперечного сечения > 400 мм или количестве продольных стержней > 4 устанавливаются дополнительные стержни на одной из сторон или ставятся двойные хомуты; — вместо двойных хомутов допускается ставить соединительные шпильки;

— перегибы хомутов предусматривают на расстояниях ≤ 400 мм по ширине поперечного сечения элемента.

Конструкция вязаных хомутов колонн должна быть такова, чтобы продольные стержни (по крайней мере через один) располагались в местах перегиба хомутов, а эти перегибы — на расстоянии не более 400 мм по ширине сечения колонны. При ширине грани не более 400 мм и числе продольных стержней у этой грани не более четырех допускается охват всех продольных стержней одним хомутом.

Расстояние между стержнями поперечной арматуры принимается ≤ 15 d для вязаных каркасов и ≤ 20 d для сварных каркасов, чтобы предотвратить боковое выпучивание продольных стержней арматуры. При этом во всех случаях это расстояние принимается ≤ 500 мм, где d — это наименьший из диаметров продольных сжатых стержней.

В колоннах с коэффициентом армирования продольной арматурой > 3% поперечные стержни или хомуты ставятся на расстояниях ≤ 10d и ≤ 300 мм.

Диаметр поперечной арматуры в сварных каркасах принимается:

- 5-6 мм — при d = 14-20 мм продольных стержней;

- 8 мм — при d = 22-25 мм;

- 10 мм — при d = 28-32 мм;

- 12 мм — при d = 36-40 мм.

В вязаных каркасах диаметр хомутов принимается ≥ 5 мм и ≥ 0,25d, в данном случае d — наибольший диаметр стержней продольной арматуры. Как правило при изготовлении вязаных каркасов используются хомуты из проволоки класса А240С диаметром 6-8 мм.

Если проектом предусматриваются закладные металлические детали, то они не должны выступать за плоскость граней элементов. Закладные детали должны привариваться к рабочей арматуре или быть надежно заанкеренными в бетон посредством специальных анкерных крюков или стержней.

* * *

Конструирование и расчет плит

Общие положения :

1. Класс (марка) бетона

- не менее В30 (М400).

2. Защитный слой

3. Продольная арматура - А III. Минимальный диаметр d12мм. Шаг не более 200 х 200 мм

4. Процент армирования (для растянутой арматуры)

µ=0,5...2 (при больших процентах армирования требуется устройство балочного (кессонного) перекрытия).

5. Поперечная арматура

- d8А I (ставится при необходимости по расчету), конструктивная поперечная арматура - в виде шпилек в узлах сетки в шахматном порядке;

расчетная поперечная арматура (в местах сосредоточенных нагрузок) в виде специально разработанных арматурных изделий.

Указания по конструированию :

Минимальный толщина плиты h > 200 (160) мм;

Отношение пролета плиты к толщине L/h не более 30;

Плиту армировать сетками в виде основного (фонового) и дополнительного армирования (в местах значительных изгибающих моментов). Верхнюю и нижнюю фоновую арматуру рекомендуется назначать равной. Под нижней расчетной арматурой рекомендуется располагать сетку 4ВрII - 100/100 (в толщине защитного слоя), сетку крепить вязальной проволокой к основному армированию;

Необходимо учитывать взаимное расположение стержней разных направлений одной сетки – стержни рабочего направления следует устанавливать наиболее ближе к грани плиты («Симметричная» схема армирования);

Если затруднительно выбрать рабочее направление плиты применяется «кососимметричная» схема армирования;

Схемы взаимного расположения стержней следует указывать на рабочих чертежах.

Указания по расчету:

Коэффициент запаса (в дополнении к СНиП) назначать: для плит работающих одном направлении [k]=1,25, для плит работающих в двух направлениях [k]=1,15;

Консольные участки плит (балконы) рассчитывать с коэффициентом запаса [k]=1,6.

* * *

Конструирование и расчет колонн

Общие положения:

1. Класс (марка) бетона

- не менее В30 (М400).

2. Защитный слой

- 35 мм (для подземных конструкций - 40 мм).

3. Продольная арматура

- А III. Минимальный диаметр d16мм.

4. Процент армирования

- µ=1...4 (при больших процентах армирования требуется установка "жесткой" арматуры).

5. Поперечная арматура

- d8А I. Шаг хомутов s=h/2, но не более 15 d (с учащением s=100 мм в приопорных зонах).

Указания по конструированию:

Минимальный размер сторон (h1;h2) > 300 мм;

Отношение длины колонны к ширине (гибкость) L/h не более 20;

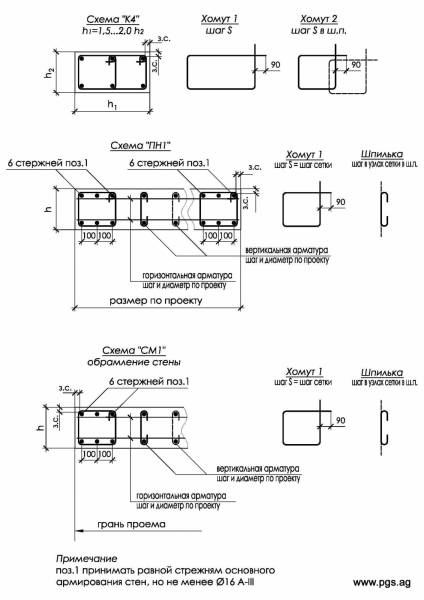

При соотношении сторон сечения h1/h2=1...1,5 применять схемы армирования «К1», «К2»,«К3».

При соотношении сторон сечения h1/h2=1,5...2 применять схемы армирования «К4», при большем соотношении применять схему армирования пилонов;

По высоте здания схему армирования колонн рекомендуется принимать постоянной. Схему армирования колонн крайнего ряда рекомендуется принимать аналогично армированию колонн среднего ряда.

Указания по расчету:

Коэффициент запаса (в дополнению к СНиП) на совместное действие продольной силы (N) и изгибающего момента (M) принимать [k]=1,4; на действие одной продольной силы принимать [k]=2;

- При назначении размеров сечения продольную силу рекомендуется воспринимать полностью телом бетона;

При действии на колонну продольной силы с малым эксцентриситетом e (e=M/N) сечение колонны допускается рассчитывать только на действие продольной силы с учетом коэффициента продольного изгиба (табл. ниже).

* * *

Конструирование и расчет стен и пилонов

Общие положения:

1. Класс (марка) бетона

- не менее В22,5 (М300).

2. Защитный слой

- 25 мм (для подземных конструкций - 40 мм).

3. Продольная арматура

- А III. Минимальный диаметр d12мм. Шаг не более 250 х 250 мм

4. Процент армирования

- µ=0,5...2 (при больших процентах армирования требуется установка "жесткой" арматуры).

5. Поперечная арматура

- d8А I. ставиться в виде шпилек в узлах сетки в шахматном порядке. по граням стен (пилонов) ставятся замкнутые хомуты с шагом s равным шагу сетки (в особо нагруженных случаях шаг хомутов s=h/2).

Указания по конструированию:

Минимальный толщина стены h > 200 (160) мм;

Отношение высоты стены к толщине (гибкость) L/h не более 30;

Пилоны армировать по схеме "ПН1", стены по схеме "См1";

По высоте здания схему армирования стен рекомендуется принимать постоянной.

Указания по расчету:

Ввиду назначения сечений из конструктивных (архитектурных) соображений, коэффициент запаса принимать равным [k]=1,0;

- При наличии значительных локальных нагрузок на участке стен в теле стены формировать "скрытую" колонну, либо выполнять пилястру с армированием по типу колонны.

* * *

Для колонн и стоек, работающих на центральное сжатие, принимается как правило квадратное сечение, иногда прямоугольное, круглое или кольцевое.

Если эксцентриситет большой (как правило при внецентренном сжатии) поперечное сечение колонн принимается прямоугольным. При этом большие стороны прямоугольника располагаются параллельно оси, относительно которой имеется эксцентриситет.

Также сечения могут быть тавровыми или двутавровыми.

В целях стандартизации прямоугольные и квадратные сечения колонн принимаются кратными 50 мм.

Бетон для колонн используют не ниже класса В15 (С12/15), а для очень нагруженных не ниже В25 (C20/25).

Колонны армируются продольными стержнями арматуры диаметром ≥ 12 мм из стали класса А400C или А500C и поперечными стержнями или хомутами из стали класса А240C

Размеры поперечных сечений следует принимать такими, чтобы гибкость l0/r относительно любой из осей поперечного сечения не превышала 120.

Толщину защитного слоя бетона следует принимать ≥ диаметра стержней продольной арматуры и не менее 20 мм. Если в качестве продольной арматуры используется полосовая, угловая или фасонная сталь (в колоннах с жестким каркасом), толщина защитного слоя принимается ≥50 мм;

Расстояние в свету между вертикальными стержнями арматуры, расположенными при бетонировании вертикально, должно быть ≥ 50 мм. Расстояние между стержнями продольной арматуры, расположенными при бетонировании горизонтально или под наклоном принимается ≥ 25 м. для арматуры нижней части сечения и ≥ 30 мм для арматуры верхней части сечения. Кроме того, это расстояние во всех случаях принимается ≥ наибольшего диаметра арматуры;

Поперечные стержни или хомуты устанавливаются без расчета, но с соблюдением следующих требований:

При ширине поперечного сечения колонны ≤ 400 мм и количестве продольных стержней ≤ 4 проектируются плоские сварные каркасы без дополнительных стержней или одиночные хомуты;

При ширине поперечного сечения > 400 мм или количестве продольных стержней > 4 устанавливаются дополнительные стержни на одной из сторон или ставятся двойные хомуты; - вместо двойных хомутов допускается ставить соединительные шпильки;

Перегибы хомутов предусматривают на расстояниях ≤ 400 мм по ширине поперечного сечения элемента.

Конструкция вязаных хомутов колонн должна быть такова, чтобы продольные стержни (по крайней мере через один) располагались в местах перегиба хомутов, а эти перегибы - на расстоянии не более 400 мм по ширине сечения колонны. При ширине грани не более 400 мм и числе продольных стержней у этой грани не более четырех допускается охват всех продольных стержней одним хомутом.

Расстояние между стержнями поперечной арматуры принимается ≤ 15 d для вязаных каркасов и ≤ 20 d для сварных каркасов, чтобы предотвратить боковое выпучивание продольных стержней арматуры. При этом во всех случаях это расстояние принимается ≤ 500 мм, где d - это наименьший из диаметров продольных сжатых стержней.

В колоннах с коэффициентом армирования продольной арматурой > 3% поперечные стержни или хомуты ставятся на расстояниях ≤ 10d и ≤ 300 мм.

Диаметр поперечной арматуры в сварных каркасах принимается:

5-6 мм - при d = 14-20 мм продольных стержней;

8 мм - при d = 22-25 мм;

10 мм - при d = 28-32 мм;

12 мм - при d = 36-40 мм;

В вязаных каркасах диаметр хомутов принимается ≥ 5 мм и ≥ 0,25d, в данном случае d - наибольший диаметр стержней продольной арматуры.

Как правило при изготовлении вязаных каркасов используются хомуты из проволоки класса А240С диаметром 6-8 мм.