Сварные соединения – это сплошное герметичное сращивание двух металлических элементов. Вид и конструкция сварного шва определяются взаимным расположением деталей друг относительно друга. Свойства основного металла и требования к прочности конструкции определяют способ сварки (дуговой, контактный). Рассмотрим подробно, какие конструкции швов используют при сваривании различных поверхностей.

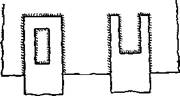

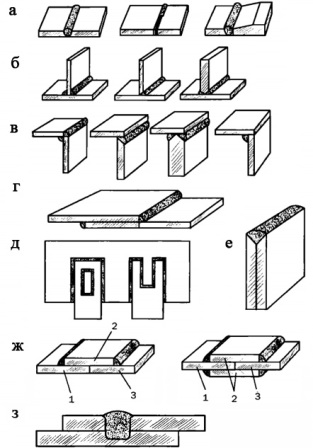

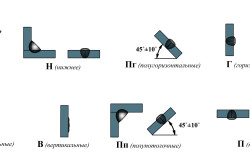

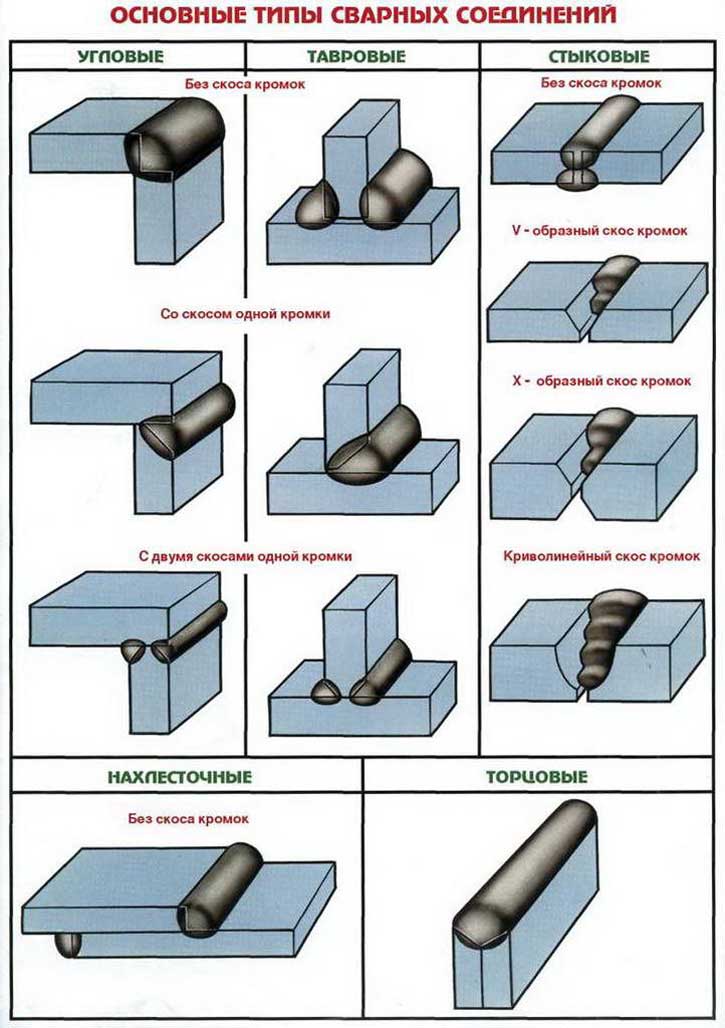

Виды сварных соединений: а – стыковые; б – стыковые с отбортовкой; в – нахлесточные; г – угловые; д – тавровые; е – прорезные; ж – торцевые; з – точечные; S – толщина свариваемых изделий.

Виды сварных конструкций и их обозначение в чертежах

В зависимости от пространственного расположения плоскостей друг относительно друга используются следующие виды сваривания:

- Стык: свариваемые плоскости соединяются встык, торцами, при этом они находятся на одной поверхности.

- Нахлест: поверхности расположены в близких плоскостях, параллельных друг другу, при сварке они частично перекрывают друг друга, образуя нахлест.

- Угол: плоскости соединяются под углом.

- Тавровые: торец одного элемента присоединяется к боковой поверхности второй детали сварки, при этом образуется Т-образное соединение, которое называют тавром.

- Торцевые: два элемента располагают рядом (бок о бок) и сваривают их торцы одним швом, располагаемым вдоль общего торца.

Обозначение сварных швов на чертеже: а, в – видимый шов – основная линия; б – видимая одиночная сварная точка – знак «+»; г – невидимый шов – штриховая линия

Сварные швы на чертежах обозначают линией (если шов сплошной) и крестиками (если это точка). На присутствие сварки в конструкции указывает односторонняя стрелочка с выноской, на которой указывается буквенное обозначение шва. Стыковые и торцевые соединения условно обозначают буквой «С», нахлесточные – «Н», угловые – «У» и тавровые – «Т».

Если шов расположен с видимой стороны детали (эта сторона изображена на чертеже), то его называют «видимым», обозначают сплошной непрерывной линией и информацию о нем располагают над выносной чертой. Если он располагается с обратной стороны, его называют невидимым, обозначают штрихпунктирной линией и наносят буквенное отображение под выносной чертой односторонней стрелочки.

Точечную сварку обозначают крестиком.

Технологические особенности выполнения сварных швов

Сваривание металла часто требует технологической подготовки элементов. Она состоит в очистке поверхности и выполнении так называемой разделки (скосов кромок).

Скосы могут быть выполнены на обеих кромках или на одной, с одной или с двух сторон свариваемых торцов. Процесс выполнения скосов называют разделкой.

В случаях, когда разделочная операция отсутствует в технологии изготовления предмета, для провара соединения приходится увеличивать сварной ток.

Предварительная разделка наиболее актуальна для стыкового расположения элементов в электродуговом сваривании.

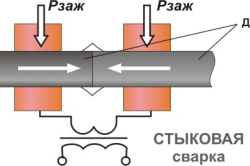

Стыковая сварка

Стыковая сварка является наиболее прочным видом соединения. Кромки соединяются по всей площади их касания, чем обеспечивается максимально возможная прочность.

Сваривание встык может осуществляться как дуговым способом (электродом, наплавляемым электрической дугой), так и контактным сплавлением без электрода. Для дугового сваривания деталей конструкции необходима их подготовка. Она заключается в выполнении скосов прямых углов. В месте скоса формируется зона шва, состоящая из присадочного материала электрода (преимущественно снаружи) и основного металла (преимущественно внутри).

Если свариваются торцы разной толщины, то скос выполняется на более толстом торце в целях уравнивания толщины соединяемых поверхностей в зоне сварки и исключения прожогов более тонкого элемента.

Срез кромок не всегда возможен технологически. Тогда операция выполняется без предварительных скосов контактным способом. По технологии контактного сваривания детали разогреваются до оплавления электрическим током (проходящим по ним), после чего сдавливаются для плотного соприкосновения поверхностей. При этом образуются прочные межатомные связи между двумя металлическими элементами. Излишки жидкого металла, выдавленные наружу из зоны сплавления при сдавливании контактирующих поверхностей, удаляют до затвердевания. Такой способ называется сваркой оплавлением.

Существует и используется другой способ выполнения стыка, называемый сваркой сопротивлением. Он применяется только для деталей небольшого сечения и требует предварительной зачистки мест будущего контакта. Технология его выполнения следующая:

- детали сближают и сдавливают;

- пропускают сварочный ток и разогревают металлические элементы, при этом небольшой размер контактного сечения обеспечивает равномерный разогрев металла;

- сращивание деталей выполняется без оплавления, в твердой фазе.

Стыковая сварка сопротивлением характеризуется повышенной прочностью благодаря отсутствию оплавления. Она не образует структуры ускоренного охлаждения в зоне шва, не создает широкую зону термического влияния (с пониженной прочностью), формирует меньшее количество остаточных напряжений.

Конструкция внахлест

Нахлест часто используется для соединения элементов на сборке и монтаже. Он не требует предварительной подготовки, выполнения скосов. При нахлесте сваривание может быть выполнено одним или двумя швами: по краю одной или второй свариваемой поверхности либо по обоим краям. Преимущества нахлесточной сварной конструкции заключаются в малой вероятности сквозных прожогов и в несложном технологическом выполнении. Получаемый шов имеет двойную толщину (по сравнению со стыковым соединением), разделенную сквозной щелью. При совмещении деталей допускаются неточности и небольшие сдвиги, перекрываемые имеющимся нахлестом.

Сваривание деталей внахлест имеет три недостатка:

- незначительный перерасход материала: излишняя толщина материала в зоне нахлеста;

- наличие пустого пространства между двумя сварными швами требует качественного провара от обоих швов (чтобы не допустить проникновения влаги в щель);

- нахлесточная конструкция уступает стыковому соединению в прочности.

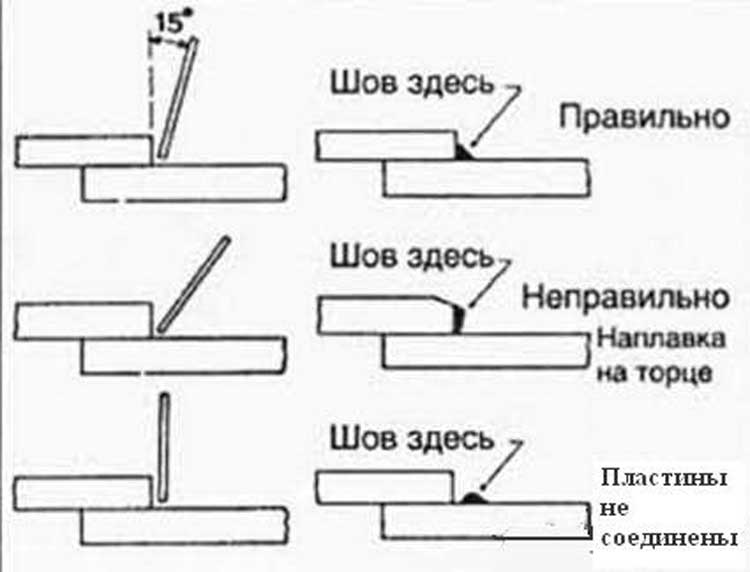

При нахлесте деталей осуществляется их провар по углам между торцом одной детали и боком другой, поэтому технология выполнения нахлеста определяется приемами сваривания углов.

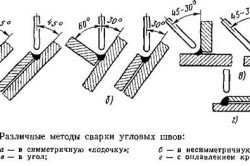

Угловые швы: разновидности сварной угловой конструкции

Существует около десятка разновидностей сварных углов, их конструкция определяется взаимным расположением деталей, длиной шва, формой кромки и ее подготовкой.

Угловое сращивание предназначается для конструктивного соединения деталей, оно не несет значительных нагрузок. Угол соединения свариваемых поверхностей определяет место расположения сварного шва (изнутри угла, снаружи или с обеих сторон).

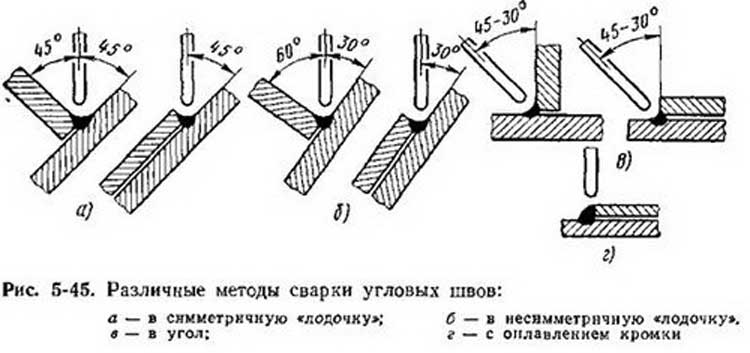

Техника выполнения угла является наиболее сложной, требующей наличия мастерства и опыта. Свариваемые поверхности могут быть расположены в направлениях вертикаль-горизонталь, или в направлениях диагональ-диагональ. При диагональном расположении техника сварки облегчена и доступна начинающему сварщику. При сваривании вертикали и горизонтали сварка усложняется и требует квалифицированного подхода к ее выполнению.

Угловые швы могут быть выполнены в один слой или в несколько слоев. При однослойном соединении формируется один слой из материала присадки электрода и расплавленного основного металла. Многослойная конструкция необходима для гарантии отсутствия непровара, когда угловое соединение усложнено труднодоступностью свариваемых поверхностей. Возможность непровара увеличивается при вертикальном расположении одного из элементов, способствующем стеканию расплавленного металла вниз и смещению сварной ванны из зоны сварки с последующим образованием пустоты (непровара). Поэтому при соединении деталей в плоскостях вертикаль – горизонталь предусматривается многослойное . При этом если место сварки после остывания имеет выпуклую поверхность, увеличенную толщину, то это добавляет дополнительной прочности соединению.

Подготовка поверхностей под угловую сварку включает в себя выполнение скоса (или скосов) на одном или обоих элементах.

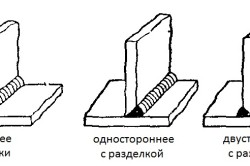

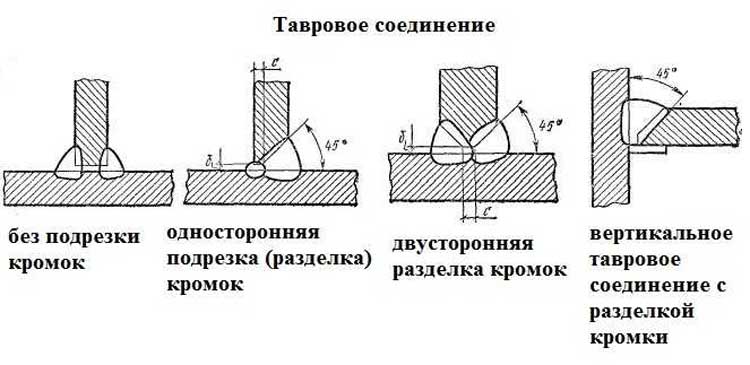

Тавровая сварка

Тавровая конструкция является разновидностью угловой. При этом в обоих углах, подлежащих провариванию, сваривание выполняется по внутреннему углу.

Для таврового соединения одну из деталей располагают горизонтально, вторую – вертикально. Горизонтально лежит тот сварной элемент, к чьей боковой поверхности приваривают торец другого элемента. Угол соединения всегда равен 90º. Для качественного таврового шва на торце привариваемого элемента выполняется скос (один или два). Если торец тонкий (до 12 мм), в скосе нет необходимости. Если толщина торца составляет 12 – 40 мм, скос делают с одной стороны. Если толщина элемента превышает 40 мм, то необходима двусторонняя разделка торца и два сварных шва.

Технологическое выполнение сварного таврового сваривания похоже на сварку угла изнутри. Тонкостенные детали соединяют в горизонтальном и вертикальном расположении соединяемых плоскостей. Толстостенные детали, для которых используются электроды повышенной толщины, образующие значительную сварную ванну, располагают по диагонали. Для этого сначала выполняют точечную сварку между вертикальной и горизонтальной деталями, затем их поворачивают, располагая свариваемые поверхности в диагональном направлении. При этом сварная ванна оказывается в «лодочке», не растекается и образует качественное сварное соединение. В некоторых случаях, при небольшой толщине вертикального элемента, происходит полный его провар.

Форма сварных швов и скос кромок

По внешней форме швы могут быть выпуклыми, ровными и вогнутыми. Ровные и вогнутые соединения считаются экономичными и более долговечными (отсутствует резкий переход между основой и термической зоной, нет концентратора напряжений, способствующего разрушению). Часто для ответственных деталей сформировавшуюся выпуклость снимают механически (сошлифовывают).

Форма сварного шва зависит от выбранных геометрических размеров соединения. А именно:

- размер зазора между свариваемыми деталями;

- наличие и количество скосов кромок;

- угол скоса кромок свариваемых поверхностей.

Скосы выполняют для деталей, толщина которых больше 3 мм, в целях равномерного провара по всему сечению. Наличие скосов по краю свариваемых поверхностей обеспечивает более качественную сварку, наличие плавного перехода от шва через зону сварки к основному металлу. Чем больше угол скоса, тем шире его плоскость, тем более плавным будет переход между сварной структурой шва и ненапряженной структурой металла детали.

Различие сварных конструкций позволяет выбрать оптимальные параметры сварки, расположение и способ выполнения. Метод применяемой сварки должен обеспечивать требуемое качество соединения при минимально возможной его стоимости.

Качество сваривания определяет эксплуатационные характеристики готового изделия.

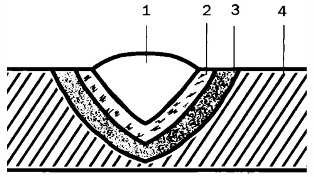

Сварные швы неоднородны по своей структуре и включают следующие зоны: зона основного металла, сварного шва, сплавления и термического влияния.

Различают следующие виды сварочных соединений:

1) Стыковые.

Это наиболее распространенный вид соединений для различных методов сварки, обладающий некоторым рядом преимуществ, по сравнению с другими: высокая производительность сварки, минимизация расхода свариваемого и наплавляемого металла, высокая прочность при правильном соблюдении технологии сварки, отсутствие собственных конструктивных напряжений. При этом такие соединения требуют тщательной подготовки кромок и точности взаимного расположения кромок деталей при сборке под сварку.

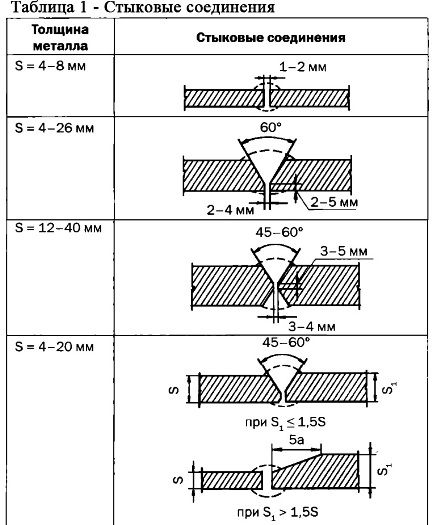

Разделка кромок может быть различной, ее примеры указаны в таблице 1.

При большой толщине кромок применяется чашеобразная разделка, для толщины 20...50 мм — односторонняя, свыше 50 мм — двусторонняя. Стыковые соединения широко применяются при сварке листов, труб, сортового металлопроката.

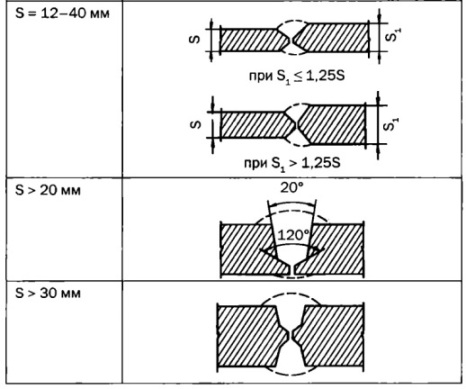

Рис. 1. Зоны сварного соединения: 1 - сварной шов, 2 - зона сплавления, 3 - зона термического влияния, 4 - зона основного металла

Рис. 2. Виды сварных соединений: а - стыковое, б - тавровое, в - угловое, г - нахлесточное, д - прорезное, ж - с накладками, з - с электрозаклепками, 1...3 - основной металл, 2 - накладка, 3 - электрозаклепки

2) Угловые.

Примеры угловых соединений показаны на рис. 2, в. Они могут быть односторонними или двусторонними для увеличения прочности. Применяются также при сварке листовых, фасонных и трубных заготовок. Угол наклона заготовок может быть различным, требуется предварительная разделка кромок.

3) Тавровые.

Вертикальный элемент таврового соединения должен иметь обрезную кромку. Скос рекомендуется делать с обеих сторон, при невозможности провара — только с одной стороны. При этом должен быть обеспечен зазор между вертикальной и горизонтальной деталью для проваривания на всю толщину листа. Тавр используется для соединения листовых заготовок.

4) Нахлесточные.

Такие соединения в основном используются при точечной и контактной сварке, т. к. в остальных случаях неоправданно увеличивается расход основного и электродного металла. В случае нахлесточного соединения разделка кромок под углом не требуется, но они должны быть обрезными. Для исключения коррозии между листами рекомендуется проваривать соединение с обеих сторон.

5) Торцовые.

В этом варианте листы накладывают друг на друга в виде «сэндвича» и сваривают по общим торцам.

6) Прорезные.

Они применяются тогда, когда необходимо усилить нахлесточное соединение. Прорезь делают в открытом или закрытом варианте.

7) С накладками.

Такие соединения тоже используют как вариант усиления стыковых или нахлесточных соединений. Примером может являться применение укрепляющих колец на внутренней поверхности при сборке-сварке обечаек емкостей.

8) С электрозаклепками.

Сварка обеспечивает неразъемные соединения металлов за счет установления прочных межатомных связей между элементами (при их деформации). Какие бывают сварочные аппараты, знают специалисты. Швы, полученные с их помощью, способны соединять одинаковые и разнородные металлы, их сплавы, детали с дополнениями (графит, керамика, стекло), пластмассу.

Основа классификации

Эксперты разработали классификацию сварных швов по следующему принципу:

- способу их выполнения;

- внешним характеристикам;

- числу слоев;

- расположению в пространстве;

- протяженности;

- назначению;

- ширине;

- условиям функционирования сварных изделий.

По оценке способа выполнения сварочные швы бывают односторонними или двусторонними. Внешние параметры позволяют классифицировать их на усиленные, плоские и ослабленные, которые специалисты называют выпуклыми, нормальными и вогнутыми. Первые виды способны выдерживать длительное время статические нагрузки, но они недостаточно экономичны. Вогнутые и нормальные соединения хорошо выдерживают динамические или знакопеременные нагрузки, так как переход от металла к швам плавный, а риск концентрации напряжений, способных их разрушить, ниже 1-го показателя.

Сварка, учитывая количество слоев, может быть однослойной или многослойной, а по количеству проходов она бывает однопроходной и многопроходной. Многослойные спаи используют для работы с толстыми металлами и их сплавами и при необходимости уменьшения зоны термического воздействия. Проходом называют перемещение (1 раз) теплового источника в процессе наплавки или сваривания деталей в одном направлении.

Валик – часть шовного металла, которую можно наплавить в процессе одного прохода. Слой сварки – спай металла с несколькими валиками, расположенными на одном уровне поперечного сечения. Ориентируясь на их положение в пространстве, предусмотрено подразделение швов на нижние, горизонтальные, вертикальные, в «лодочку», полугоризонтальные, полувертикальные, потолочные, полупотолочные. Характеристика прерывистости или непрерывности говорит о протяженности. Первые типы используют для стыковых швов.

Принципы классификации

Сплошные соединения могут быть короткими, средними и длинными. Выделяют герметичные, прочные и прочноплотные швы (по их назначению). Ширина помогает подразделить их на следующие типы:

- уширенные, которые выполнены с поперечными, колебательными движениями электрода;

- ниточные, ширина которых может незначительно превышать или совпадать с диаметром электрода.

Условия, в которых будут в дальнейшем использоваться сварные изделия, предполагают, что спаи могут быть рабочими и нерабочими. Первые хорошо переносят нагрузки, а другие используются, чтобы соединить части сварного изделия. Сварные соединения классифицируются на поперечные (в них направление перпендикулярно оси шва), продольные (направлением, параллельным оси), косые (с размещенным под углом к оси направлением) и комбинированные (применение поперечного и продольного швов).

Способ удержания раскаленного металла позволяет подразделять на созданные:

- на остающихся и на съемных подкладках из стали;

- без дополнительных подкладок, подушек;

- на подкладках из флюсомеди, меди, асбеста или керамики;

- на газовых и флюсовых подушках.

Материал, который используется в процессе сваривания элементов, классифицируется на соединения цветных металлов, стали (легированной или углеродистой), винипласта и биметаллов.

В зависимости от расположения относительно друг друга частей изделий, которые подлежат сварке, бывают спаи под прямым углом, под тупым или острым углом и располагающиеся в одной плоскости.

Неразъемные соединения, которые возникают при использовании сварки, бывают:

- угловыми;

- стыковыми;

- тавровыми;

- нахлесточными или торцевыми.

Угловые виды используют при проведении строительных работ. Они предполагают надежное соединение элементов, которые расположены по отношению друг к другу под определенным углом и сварены в местах примыкания краев.

Стыковые виды нашли применение при сваривании резервуаров или трубопроводов. С их помощью детали свариваются торцами, которые расположены на одной поверхности или в одной плоскости. Толщина поверхностей не должна обязательно совпадать.

Нахлесточные виды используют при изготовлении металлических контейнеров, в строительных работах и при сварке резервуаров. Этот тип предполагает, что один элемент накладывается на другой, расположенный в аналогичной плоскости, частично перекрывая друг друга.

Качество сварного соединения напрямую зависит от типа выбранного шва, электрода и режима работы аппарата. Для этого рекомендуется руководствоваться действующими нормативами, а в частности — ГОСТ 5264-80. В нем подробно описаны характеристики и типы сварных соединений и виды сварных швов. По ГОСТ предъявляются особые требования к выполнению работ.

Стыковые

Наиболее популярный тип соединения, так как он характеризуется минимальным напряжением металла, простотой исполнения и надежностью. В зависимости от толщины свариваемой кромки она может быть обрезана под прямым или косым углом. Также допустимо применение одностороннего скоса.

Преимущества стыковых сварочных швов:

- минимальный показатель расхода основного и сварочного металла;

- оптимальное время сварки;

- хорошее качество соединений.

Последнее достигается только при соблюдении технологии. Угол скоса может варьироваться от 45° до 60°. Это зависит от толщины металла. Подобная геометрия применяема для листов от 20 мм и более. Также учитываются характеристики материала.

Нахлесточные

Формирование соединения методом наложения листов друг на друга актуально для толщины металла в пределах от 8-12 мм. При этом в отличие от стыковой сварки нет необходимости обрабатывать поверхность — достаточно ровно обрезать заготовку. Важно правильно рассчитать величину нахлеста.

Особенности нахлесточного сварного соединения:

- увеличен расход основного и наплавленного материала;

- шов формируется между поверхностью одного листа и торцом другого;

- область применения — точечная, роликовая и контактная сварка.

Перед началом работ листы нужно выровнять, чтобы обеспечить плотный прижим.

Тавровые

Это т-образное соединение, при котором торец одного из листов приваривается к плоскости другого. Для надежности на первом можно сделать одно или двухсторонние скосы. С их помощью увеличивается объем наплавленного металла. Область применения – металлоконструкций сложной формы.

Перед началом работ нужно учесть следующие факторы:

Конфигурация скосов стандартная, угол зависит от толщины металла.

Угловые

Применяются для соединения двух элементов конструкции под определенным углом. В отличие от таврового соединения наличие зазора недопустимо. Надежность обеспечивается с помощью скосов и большого объема направленного металла.

Специфика угловых сварных швов:

- необходима подготовка поверхности – формирование скосов простой или сложной конфигурации;

- для тонкостенных заготовок допускается одностороннее соединение;

- учитывается геометрия сварного шва.

Подобный способ чаще всего применяется для изготовления резервуаров или аналогичных им по форме конструкции.

Вспомогательные сварные швы

Кроме вышеописанных основных способов соединения стальных элементов в ГОСТ предусмотрены вспомогательные. Они могут применяться для формирования надежного шва с учетом требуемых эксплуатационных качеств изделия.

В зависимости от специфики шва применяются следующие методики формирования сварного стыка:

- Прорезные. Необходимы для достижения максимального показателя надежности. В одном из материалов делают углубление для установки другого листа.

- Торцовые. Относятся к категории боковых. Листы накладываются друг на друга, швы делаются на торцах конструкции.

- С накладками. Рекомендуется для конструкций со сложной конфигурацией поверхности. Применяется специальная накладка, обеспечивающая соединение двух компонентов.

- С электрозаклепками. Процесс формирования соединения аналогичен традиционному заклепыванию. Разница заключается в том, что отверстие заполняется наплавленным металлом.

Выбор того или иного сварного шва зависит от конечного результата – надежности и долговечности соединения.

Существуют следующие основные виды сварных соединений: стыковые, в нахлестку, тавровые, угловые, прорезные, торцовые, с накладками, электрозаклепками.

Стыковые соединения (рис. 10) являются самыми распространенными почти при всех способах сварки, так как дают наименьшие собственные напряжения и деформации при сварке (подробно о сварочных деформациях и напряжениях см. главу VIII).

Стыковые соединения в основном применяются для конструкций из листового металла. Они требуют наименьшего расхода основного и наплавленного металла и времени на сварку, могут быть выполнены равнопрочными основному металлу. Однако при выполнении стыковых соединений нужна тщательная и достаточно точная подготовка листов под сварку и пригонка их друг к другу.

При ручной дуговой сварке стальных листов толщиной 4-8 мм кромки можно обрезать под прямым углом к поверхности. В этом случае листы располагают с зазором 1-2 мм.

Без скоса кромок можно"сваривать в стык листы до 3 мм при односторонней и до 8 мм при двухсторонней сварке.

Листы толщиной от 4 до 26 мм при ручной дуговой сварке соединяют в стык с односторонним скосом кромок. Этот вид подготовки кромок называется V-образным. Листы толщиной 12-40 мм и более соединяют с двухсторонним скосом кромок, называемым Х-образ - ным.

Притупление кромок делается с целью предотвратить протекание металла при сварке (прожог). Зазор между свариваемыми кромками оставляется для облегчения провара корня шва (нижних частей кромок). Большое значение для качества сварки имеет сохранение равномерной ширины зазора по всей длине шва, т. е. соблюдение параллельности кромок.

Двухсторбнний скос кромок (Х-образный) имеет преимущества перед односторонним (V-образным), так как при одной и той же толщине свариваемых листов объем наплавленного металла будет поч-

ти в два раза меньше, чем при одностороннем скосе кромок. Соответственно уменьшится расход электродов и электроэнергии при сварке. Кроме того, двухсторонний скос кромок дает меньшие коробления и остаточные напряжения при сварке, чем односторон-

При ручной дуговой сварке стали толщиной свыше 20 мм можно угол скоса между кромками уменьшать с 60 до 45°. Зазор между притуплениями кромок должен быть равен 4 мм, что облегчает надлежащий провар их. Уменьшение угла скоса кромок приводит - к сокращению объема наплавленного металла, а следовательно, к увеличению производительности сварки и экономии электродов.

Кромки листов неодинаковой толщины, соединяемых в стык, скашивают так, как это показано на рис. 10, б, причем более толстый лист скашивается в большей степени.

При соединении сталей больших толщин с целью уменьшения количества наплавленного металла прибегают в ряде случаев к чашеобразной форме подготовки кромок: для толщин от 20 до 50 мм- односторонней, а свыше - двухсторонней (рис. 10, в).

Соединения в нахлестку (рис. 11, а) находят преимущественное применение при дуговой сварке строительных конструкций из стали толщиной не более 10-12 лш. Они не требуют специальной обработки кромок, кроме их обрезки. При таком соединении рекомендуется листы сваривать с обеих сторон, так как при односторонней возможно попадание влаги в щель между листами и последующее ржавление металла в этом месте.

Сборка изделия и подготовка листов при сварке в нахлестку упрощаются, однако расход основного и наплавленного металла больше, чем при сварке в стык. При роликовой и точечной контактной электросварке применяются соединения только в нахлестку.

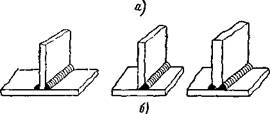

Тавровые соединения (рис. 11, б) широко используются при дуговой сварке; выполняются без скоса кромок и со скосом кромок с одной стороны или с двух сторон. Вертикальный лист должен иметь достаточно равно обрезанную кромку. При одностороннем и двухстороннем скосе кромки вертикального листа между вертикальным и горизонтальным листами оставляется зазор в 2-

3 мм для лучшего провара вертикального листа на всю толщину. Односторонний скос применяется в том случае, если конструкция изделия не позволяет произвести сварку таврового соединения с обеих сторон.

Угловые соединения применяются при сварке различно предварительно обработанных кромок листов и показаны на рис. 11, в. Свариваемые части располагаются под прямым или иным углом и свариваются по кромкам. Такие соединения применяются преимущественно при сварке резервуаров, работающих под незначительным внутренним давлением газа или жидкости. Иногда угловые соединения провариваются также и с внутренней стороны, как это показано пунктиром на рис. 11, в (слева).

Прорезные соединения (рис. 11, г) применяются, когда длина нормального шва в нахлестку не обеспечивает доста-

|

|

|

|

Рис 12 Сварные соединения: а - торцовые, или боковые, б-с накладками, в - электрозаклепкам//

точной прочности. Прорезные соединения бывают закрытого или открытого типа. Прорезь обычно выполняется кислородной резкой.

Торцовые, или боковые, соединения показаны на рис. 12, а. Листы соединяются своими поверхностями и свариваются по смежным торцам.

Соединения с накладками показаны на рис. 12,

б. Накладка 2, перекрывая стык листов 1 и 3, приваривается по боковым кромкам к поверхности листов. Эти соединения требуют дополнительного расхода металла на накладки и поэтому применяются только в тех случаях, когда они по каким-либо причинам не могут быть заменены стыковыми или нахлесточными соединениями.

Соединение электрозаклепками показано на рис. 12, е. С помощью электрозаклепок получают прочные, но не плотные соединения. Верхний лист просверливается и отверстие заваривается так, чтобы был захвачен нижний лист. При автоматической сварке под флюсом верхний лист, если его толщина невелика, предварительно не просверливается и он проплавляется сварочной дугой.

Описанные соединения являются типовыми для ручной дуговой сварки стали. При газовой сварке, сварке под флюсом, сварке легкоплавких цветных металлов и в других случаях формы кромок могут быть иными. Соответствующие сведения о них будут даны в последующих главах при описании этих способов сварки.

Сварные швы делятся на следующие группы:

1. По положению в пространстве - нижние, горизонтальные, вертикальные и потолочные (рис. 33, ц). Наиболее простым для выполнения является нижний шов, а наиболее трудным - потолочный. Потоло/шые швы могут выполнять сварщики, специально освоившие этот вид сварки. Выполнять потолочные швы дуговой сваркой труднее, чем газовой. Сварка горизонтальных и вертикальных швов на вертикальной поверхности несколько сложнее, чем сварка нижних швов.

2. По отношению к действующим усилиям - фланговые, торцовые, или лобовые, комбинированные н косые (рис. 13, б).

3. По протяженности - непрерывные, или сплошные, и прерывистые (рис. 13, в). Прерывистые швы применяются в тех случаях, когда соединение не должно быть плотным, а по расчету на прочность не требуется сплошного шва.

Для прерывистого шва длина отдельных участков его (/) составляет от 50 до 150 мм; расстояние между участками шва обычно в 1,5-2,5 раза больше длины участка; величина t называется ш а - г о м шва. Прерывистые швы применяют довольно широко, так как они дают экономию наплавленного металла, стоимости и времени сварки.

4. По степени выпуклости - нормальные, выпуклые и вогнутые (рис. 13, г). Выпуклость шва а" зависит от типа

|

|

а- по положению в пространстве, б- по отношению к действующему усилию, в по протяженно стн, г- по степени выпуклости поверхности шва

применяемых электродов: тонкопокрытые электроды дают шов с большой выпуклостью; при толстопокрытых электродах вследствие большей жцдкотекучести расплавленного металла обычно получаются нормальные швы.

|

|

Исследования показали, что швы с большой выпуклостью не увеличивают прочность шва, особенно если сварное соединение подвергается переменным нагрузкам и вибрациям. Это объясняется тем, что при швах с большой выпуклостью нельзя получить плавного перехода от валика шва к основному металлу и в этом месте образуется нечто вроде «подреза» кромки шва, где происходит значительная концентрация напряжений.

Поэтому при действии переменных, ударных или вибрационных нагрузок с этого места может начаться разрушение сварного соединения. Швы с большой выпуклостью неэкономичны, так как на их выполнение расходуется больше электродов, времени и электроэнергии.

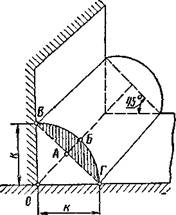

5. По типу соединения - стыковые и угловые (вали-

Рис. 14, Угловой (валиковыи) шов ковые). Угловые швы применяют - "

ся при соединениях в нахлестку, впритык, угловых соединениях и соединениях с накладками. Сторона к углового шва (рис. 14) является катетом. Заштрихованная площадь АВБГ характеризует степень выпуклости шва по сравнению с нормальным и не принимается в расчет при определении прочности сварного соединения. Угловые швы выполняются так, чтобы их катеты были равны, т. е. ОВ - ОГ = к. Угол между сторонами ОГ и ВГ равен 45°.