Расчёт режимов и размеров шва при

ручной дуговой сварке.

Методические указания к расчётному заданию.

Цель работы.

Расчёт основных параметров режима ручной дуговой сварки (РДС) малоуглеродистых, низко- и среднелегированных сталей с феррито-перлитной структурой.

Определение площади поперечного сечения кромок стыкового или таврового сварного соединения.

Анализ влияния химического состава сталей на их свариваемость путем расчета эквивалентной концентрации углерода С экв.

Расчёт необходимого для заполнения всего сечения числа проходов.

Исходные данные.

Марка стали, её химический состав, временное сопротивление разрыву (предел прочности) σ в.

Соотношение структурных составляющих в металле шва.

Вид сварного соединения – стыковое или тавровое, положение шва в пространстве.

Толщина свариваемого металла S.

Коэффициент расплавления α р, коэффициент потерь δ (назначаются самостоятельно исходя из диапазона для ручной дуговой сварки).

Типы и конструктивные элементы сварных соединений в зависимости от толщины изделия и способа сварки регламентируются стандартом. В случае ручной дуговой сварки – ГОСТ 5264-80 "Ручная дуговая сварка. Сварные соединения. Основные типы, конструктивные элементы и размеры".

Общие сведения о ручной дуговой сварке.

Ручная дуговая сварка – сварка плавящимся электродом, при которой подача электродов и перемещение дуги вдоль свариваемых кромок производится вручную. РДС широко применяется для изготовления сварных соединений практически всех типов из различных металлов толщиной от 2 до 60 мм. Этим способом можно выполнять швы любой конфигурации во всех пространственных положениях.

Источник питания для РДС должен иметь ограниченный ток короткого замыкания (I кз ≤ 1.5 I св), напряжение холостого хода U xx = 60…80 В, необходимое для возбуждения дуги, и обеспечивать возможность регулирования сварочного тока.

Для осуществления процесса сварки необходимо перемещать сварочную дугу вдоль направления сварки, поддерживая при этом её постоянную длину. Увеличение длины дуги снижает стабильность её горения, увеличивая вероятность обрыва. Очень малая длина дуги затрудняет работу сварщика.

Под режимом сварки понимается совокупность ряда факторов (параметров) сварочного процесса, обеспечивающих устойчивое горение дуги и получение сварных швов заданных размеров, формы и качества.

К параметрам режимов при РДС относятся:

Диаметр электрода

Сила сварочного тока, его род и полярность

Напряжение дуги

Скорость сварки

Положение шва в пространстве

Необходимость подогрева и последующей термической обработки.

При соединении деталей большой толщины перед сваркой проводится механическая обработка их кромок с соблюдением требований ГОСТа на конструктивные элементы.

К конструктивным элементам подготовленных и собранных под сварку деталей таврового соединения

(Рисунок 1, a) относятся: притупление кромок (c ), зазор (b ) и угол скоса кромок (). Кромками называют торцевые поверхности деталей, подвергающиеся нагреву и плавлению при сварке. Придание кромкам необходимой формы называется разделкой кромок , а угол между скошенными кромками углом разделки кромок .

К конструкционным элементам сварного шва таврового соединения (Рисунок 1, б) относятся: усилие шва (g ), катет шва (к ).

Рисунок 1. Тавровое сварное соединение:

а конструктивные элементы кромок свариваемых деталей при подготовке их к сварке;

б конструктивные элементы сварного шва.

Усиление шва часть металла шва, возвышающаяся над поверхностью свариваемых деталей. К конструктивным элементам угловых швов в тавровых соединениях относится катет шва к . Сваривать можно элементы с одинаковыми и с разными толщинами (S и S 1) (Рисунок 1, а).

По количеству слоёв сварные швы могут быть однослойными и многослойными. Пример последовательности выполнения многослойного шва представлен на Рисунке 2. Слой это часть металла сварного шва, которая состоит из одного или нескольких валиков, расположенных на одном уровне поперечного сечения. Валик это металл, наплавленный или переплавленный за один проход .

|

В зависимости от типа сварного соединения, толщины свариваемого металла и его химического состава может использоваться различная технология сварки, поэтому предварительно проводиться оценка свариваемости металла. Свариваемость металлов – способность металла образовывать неразъемное соединение с заданным комплексом свойств в условиях принятого технологического процесса. |

Рисунок 2. Многослойный шов: 17 последовательность выполнения многослойного шва |

На свариваемость сталей наибольшее влияние оказывает углерод. Чем выше содержание углерода в стали, тем выше вероятность образования холодных и горячих трещин и тем труднее обеспечить прочность сварного соединения, равную прочности основного металла. Ориентировочным количественным показателем свариваемости стали известного химического состава является эквивалентное содержание углерода С ЭКВ, которое определяется по формуле

По свариваемости стали условно можно разделить на четыре группы: первая группа – хорошо сваривающиеся стали; вторая – удовлетворительно сваривающиеся; третья – ограниченно сваривающиеся; четвертая плохо сваривающиеся стали.

Стали первой группы (С ЭКВ < 0,25 %) можно сваривать с использованием практически любой технологии сварки плавлением. При сварке этих сталей не требуется подогрев или последующая термическая обработка. Однако применение отпуска для снятия остаточных сварочных напряжений не исключается.

Ко второй группе относятся стали (0,25 % < С ЭКВ < 0,35 %), при сварке которых для предупреждения образования трещин требуется предварительный подогрев до 150 200 С.

При сварке сталей третьей группы (0,35 % < С ЭКВ < 0,45 %) требуется предварительный подогрев до 200 300 о С, а иногда и последующая термическая обработка.

К четвертой группе относятся стали (С ЭКВ > 0,45 %), наиболее трудно поддающиеся сварке и практически всегда склонные к образованию трещин в зоне сварного соединения. Сварку этих сталей выполняют с обязательным предварительным или сопутствующим подогревом до 300 400 о С, а после сварки подвергают термической обработке.

Расчётные формулы и последовательность выполнения задания.

1. Диаметр электрода выбирают в зависимости от толщины свариваемого металла (при сварке швов стыковых соединений) или в зависимости от катета шва (при сварке швов тавровых соединений), положения шва в пространстве и размеров изделия. Катет шва при сварке швов тавровых соединений подбирается исходя из толщины свариваемого металла согласно ГОСТ 5264-80.Рекомендации по выбору диаметра электрода приведены в таблицах 1 и 2.

Таблица 1

Таблица 2

При сварке многопроходных швов стыковых соединений первый проход должен выполняться электродами диаметром не более 5 мм (чаще всего 4 мм), поскольку применение электродов большего диаметра не позволяет в необходимой степени проникнуть в глубину разделки для провара корня шва.

При сварке тавровых соединений, как правило, за один проход выполняют швы катетом не более 8-9 мм. При необходимости выполнения шва с большим катетом применяется сварка за два прохода и более.

2. По принятому диаметру электрода и положения шва в пространстве подбирают сварочный ток : Значение коэффициента k выбирают в зависимости от диаметра электрода.

Таблица 3

Для электродов диаметром 3-6 мм сила сварочного тока: . (Справочник "Сварка в машиностроении"). Не стоит забывать, что сила тока увеличивается быстрее, чем диаметр электрода, и медленнее, чем площадь его поперечного сечения.

Род и полярность тока зависит в основном от толщины металла и марки электрода. Низкоуглеродистые и низколегированные стали средней и большой толщины сваривают на переменном токе для снижения стоимости сварочного оборудования и расхода электроэнергии.

3. Напряжение дуги при ручной дуговой сварке изменяется в сравнительно узких пределах и выбирается в диапазоне 16-30 В. Зависит от диаметра электрода и его типа. В данном расчёте принимаем U = 20 В.

4. Тип электрода выбирается согласно ГОСТ 9467-75.

5. Производительность процесса сварки оценивается по количеству расплавленного и наплавленного металла. Количество расплавленного электродного металла оценивается по формуле , где

G р – количество расплавленного электродного металла, г;

α р – коэффициент расплавления, г / А·ч;

I св – ток сварки, А;

t св – время сварки, ч (В расчёте принять t св = 1 ч)

Коэффициент расплавления α р показывает, насколько эффективно используется электроэнергия при сварке и зависит от физико-химических свойств материала электрода, электродной проволоки, компонентов покрытия, рода тока, его полярности и других факторов. Изменяется в пределах

α р = 8 … 24 .

Для определения количества металла, участвующего непосредственно в образовании сварного шва, т.е. наплавленного металла, используют коэффициент наплавки α н . Зависит от способа сварки и для РДС колеблется в пределах α н = 6 … 12 . Рассчитывается по формуле:

Коэффициент потерь характеризует потери металла на угар и разбрызгивание. Для РДС δ = 5 … 10%

Количество наплавленного за один час металла:

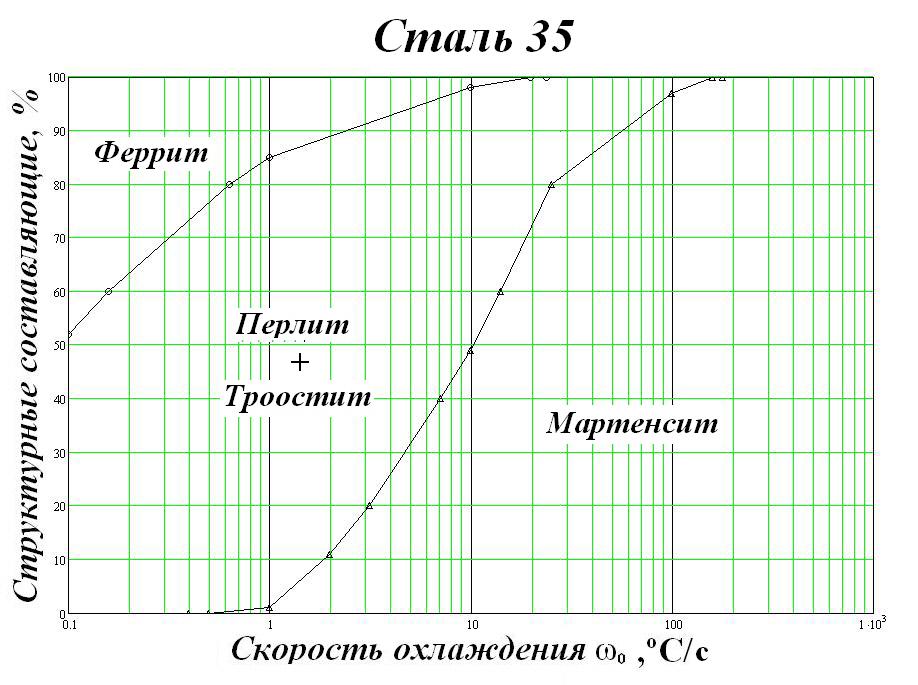

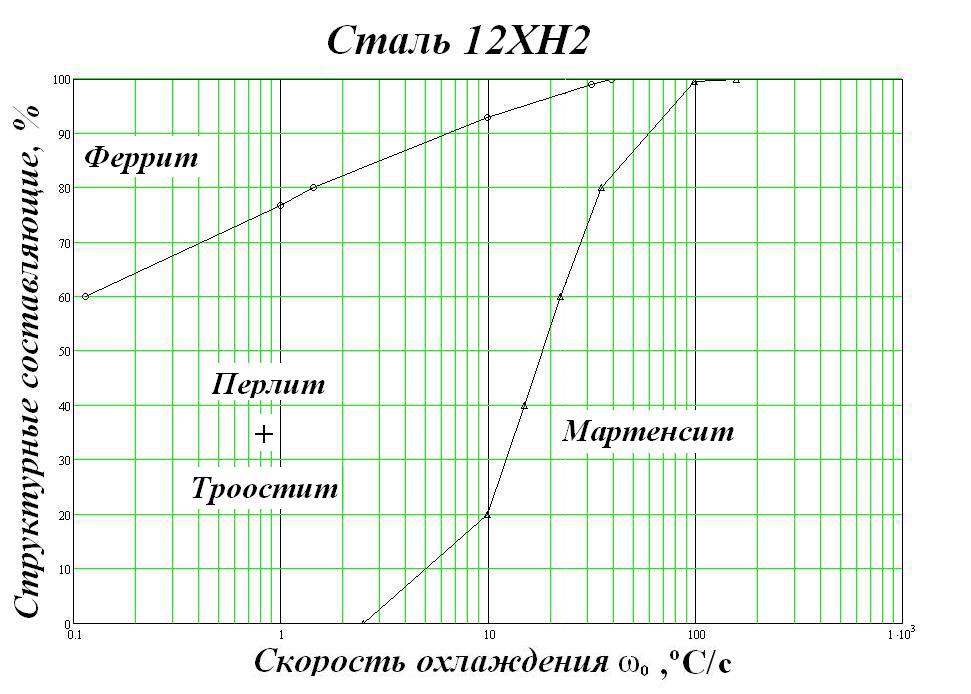

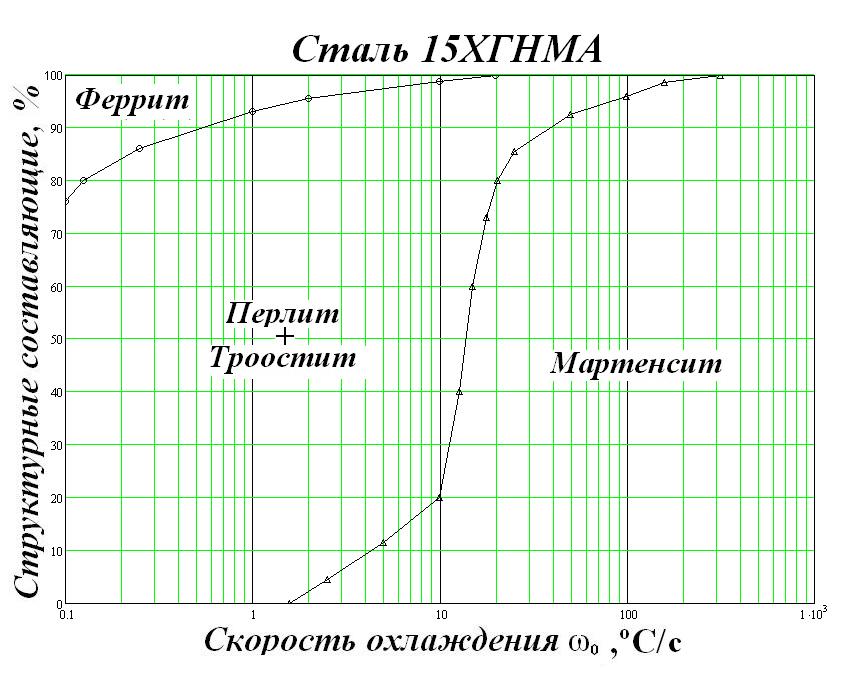

6. Скорость сварки в общем случае определяется исходя из структуры свариваемых материалов.

При РДС скорость сварки изменяется в узком диапазоне от 3 до 5 м/ч. Для незакалённых низкоуглеродистых сталей скорость сварки принимается, как правило, максимальной. Для низко- и среднелегированных закаливающихся сталей скорость сварки рассчитывается из скорости охлаждения при наплавке валика на лист толщиной δ:

![]() ,

где

,

где

ω охл – скорость охлаждения металла шва, °С/с (определяется по термокинетической диаграмме для данной марки стали);

ω – безразмерный критерий процесса, учитывает толщину пластины по сравнению с полубесконечным телом; принимаем ω = 0.5;

λ – коэффициент теплопроводности, кал/(см·с·°С);

Т m – температура начала мартенситного превращения, или температура начала распада аустенита (определяется по Справочнику "Изотермические и термокинетические диаграммы переохлаждённого аустенита"), °С;

Т 0 – начальная температура изделия, или температура подогрева, °С (определяется в зависимости от вида свариваемого соединения, свариваемой толщины и эквивалентного содержания углерода в данной марке стали – по рекомендациям);

Таблица 4

|

Коэффициент теплопровод-ности , кал/(смс о С) |

Временное сопротив-ление разрыву σ в, МПа |

||||||||||

q п – погонная энергия сварки, кал/см. Погонная энергия – энергия, затрачиваемая на единицу длины сварного шва при сварке плавлением.

Где η принимается в зависимости от потерь δ на угар и разбрызгивание.

Эквивалентное содержание углерода рассчитывается по формуле:

По эквивалентному содержанию углерода определяется, к какому классу свариваемости относится сталь и исходя из этого оценивается температура подогрева Т 0 .

При высоком (низком) содержании мартенсита в металле шва для получения оптимальной скорости сварки (в диапазоне от 3 до 5 м/ч) необходимо варьировать температуру подогрева. Если это не даст результатов, возможно, стоит отойти от исходных данных и уменьшить (увеличить) содержание мартенсита в металле шва. При этом необходимо объяснить причины тех или иных изменений.

Термокинетические диаграммы для определения скорости охлаждения.:

F н проход – площадь поперечного сечения наплавленного за один проход металла, мм 2 ;

– плотность наплавленного металла, г/см 3 (принять ρ = 7.85 );

v св – скорость сварки, м/ч;

α н – коэффициент наплавки, г/А·ч.

8. Общая площадь поперечного сечения наплавленного металла определяется путём разбивки разделки кромок на правильные геометрические фигуры.

Где k – количество таких геометрических фигур.

9. Необходимое для заполнения всего сечения число проходов определяется как отношение общей площади поперечного сечения наплавленного металла к количеству наплавленного за один проход металла:

Таблица 5

|

Марка стали |

Свариваемая толщина S, мм |

Вид соединения |

Условное обозначение шва по ГОСТ 5264-80 |

Соотношение структурных составляющих в металле шва, % |

Положение шва в пространстве |

|

|

вертикальное |

||||||

|

вертикальное |

||||||

|

вертикальное |

||||||

|

вертикальное |

||||||

|

вертикальное |

||||||

|

вертикальное |

||||||

|

вертикальное |

||||||

|

вертикальное |

||||||

|

вертикальное |

||||||

|

вертикальное |

||||||

|

вертикальное |

||||||

|

вертикальное |

||||||

Почти каждое строительство зданий, возведение и монтаж конструкций требуют сварочных работ. В зависимости от типа соединяемых заготовок, их толщины и других параметров необходимо применять различные методы.

Под режимами сварки подразумевают настраиваемые параметры, основываясь на которых протекает сварочный процесс. Чем точнее мастер придерживается выбранного режима, тем прочнее будет соединение. Рассмотрим базовые режимы сварки и уточним, как рассчитать их для отдельных видов работ.

Перед тем как выбрать нужный режим сварки, необходимо точно определить состав металлов, толщину и тип конструкции. После получения данных устанавливают подходящий режим. Всего факторов, от которых зависит качество сварки, много, поэтому их разбили на две группы: основные и второстепенные.

Основные

От этих параметров зависит количество энергии, а также способ ее передачи на поверхность металла. К основным параметрам режима сварки относятся:

- величина тока, полярность и род;

- диаметр электрода;

- длина дуги сварки и напряжение;

- скорость движения вдоль шва;

- количество проходов.

От каждого из параметров зависит формирование шва. Изменяя тот или иной показатель, можно получить более надежное соединение. Вкратце рассмотрим некоторые пункты.

- От силы тока зависит, насколько интенсивно расплавляется материал. Чем выше показатель, тем производительнее сварка. Если установить слишком большую силу тока, не взяв достаточный диаметр электрода, тогда качество снизится. И наоборот: при низких показателях силы тока сварная дуга может обрываться, из-за чего появятся непровары.

- Под полярностью тока подразумевают направление движения энергии - от катода к аноду или обратно. Вместе с направлением выбирают тип тока – либо постоянный, либо переменный. Так, при сварке деталей постоянным током с обратной полярностью шов будет получаться глубже на 40 %.

- Важно, чтобы расплавляемый материал успевал заполнить шов и делал это равномерно. В противном случае прочность снизится.

Дополнительные

К второстепенным параметрам относятся:

- вылет электрода;

- материал и толщина покрытия электрода;

- температура свариваемых деталей;

- положение заготовок;

- форма кромок;

- качество подготовки поверхности.

Выбор подходящего режима

Увидев, какие параметры режима бывают в целом, перейдем к настройкам каждого в отдельности.

Отношение силы тока к толщине электрода

Диаметр электрода подбирают, основываясь на толщине свариваемого шва и метода сварки. Так, для металла толщиной 3-4 мм подойдет электрод 3 мм. Многопрофильные детали сваривают в несколько проходов, вначале применяют электрод 4 мм.

Важно! Если взять электрод с меньшим диаметром, тогда шов не будет заполненв должной мере, что снизит прочность соединения.

Выбрав электрод, обращаются к таблицам для определения необходимой силы тока. На тот же диаметр 3 мм рабочий показатель составляет 65-100 А. Кроме того, если приходится вести вертикальную сварку или шов над головой, диаметр электрода не должен быть меньше 4 мм. При горизонтальной сварке силу тока снижают на 15-20 %.

Длина дуги

Под этим параметром подразумевается расстояние от конца электрода до предмета. Показатель зависит от размера выбранного электрода и дан в таблицах. Для качественного провара необходимо добиться единого значения на всей протяженности шва. Человеку проследить за равномерностью показателя сложно, нужен опыт. Так, для электрода 4 мм длина дуги составляет 4,5 мм, и сохранить это расстояние сложно. Чтобы автоматизировать процесс, применяют сварочные каретки.

Скорость провара

При проведении сварочных работ важно, чтобы расплавленный металл заполнял ванну. Должен получиться равномерный переход, покрытие кромок, шов без подрезов, наплывов. При этом рекомендуемая ширина шва в 1,5-2 раза больше диаметра используемого электрода. Если слишком превысить скорость сварки, металл не прогреется в достаточной степени и прочность будет потеряна.

Полярность и род тока

Многие модели сварочных аппаратов переводят бытовой переменный ток в постоянный. При этом важно не ошибиться с полярностью, направлением течения электричества. Базовая полярность подразумевает подключение детали к «+», а электрода – к «-». В зависимости от свойств применяют выбранный параметр режима.

- Прямая полярность подойдет для сварки чугуна, низко- и среднеуглеродистой стали толщиной более 5 мм.

- Обратная полярность выбирается при соединении низкоуглеродистой стали и тонколистовых конструкций.

Наклон электрода и его длина

Положение электрода влияет на качество проварки шва. В большинстве случаев электрод держат перпендикулярно заготовке и двигаются углом вперед. Такой метод дает возможность увеличить ширину шва. Если же угол будет больше 90°, тогда направление меняют. Это положение помогает полностью заполнить глубокую ванну.

Вылет электрода зависит от его диаметра и силы подаваемого тока. Чем больше длина, тем медленнее происходит нагрев.

Наклон заготовок

Для нормального заполнения шва рекомендуется наклонять детали под углом 8-10°. В противном случае либо могут получиться непровары, либо расплавленный металл будет стекать. При соединении труб изменить угол наклона шва невозможно, поэтому сварку производят по направлению сверху вниз.

Прежде чем приступить к работе, необходимо получить все данные по свариваемым деталям. После этого можно сделать правильный выбор режима сварки. Рекомендуем грамотно настраивать аппарат, выбирать электроды и вести сварку с нужной скоростью. Если примените советы из статьи, соединения будут прочными и надежными.

Под понятием режимы сварки подразумевают определенные настройки, которые необходимо создать для оптимальной сварочной работы. Имеется множество данных, которые влияют на процесс.

Качественная работа сварщика включает в себя точный подбор настроек сварочного аппарата для конкретного материала и вида шва.

Их классифицируют на два типа: основные и дополнительные. К основным параметрам относятся:

- значение и величина тока;

- род тока;

- значение диаметра электрода;

- напряжение, скорость сварки;

- значение поперечного колебания конца электрода.

Дополнительные режимы сварки

К дополнительным данным, которые влияют на устанавливаемый режим сварки, относятся: величина вылета электрода, величина покрытия электрода и его состав, первоначальная температура материала, к тому же стоит учитывать положение электрода в пространстве и положение изделия, подвергающегося сварочной работе. Такие показатели, как глубина и ширина шва, во многом будут зависеть от того, какие значения будут установлены для данных параметров.

Глубина шва будет заметно увеличиваться при возрастании силы тока. Данный фактор происходит за счет того, что при его увеличении повышается количество энергии, подаваемое материалу, к тому же будет изменяться давление, которое создает пламя на поверхности материала. Что касается рода и полярности тока, то они имеют немаловажное значение для изменения глубины и ширины шва. Например, если мы используем постоянный ток в обратной полярности, то в полтора раза увеличивается глубина получаемого шва по сравнению с тем случаем, когда работа производится посредством прямой полярности. Все это можно объяснить тем, что вследствие различия между количеством энергии, выделяемым на аноде и катоде, увеличивается давление на стенки материала. При этом если вы используете переменный ток, то результат глубины шва будет на 20% меньше, чем при обратной полярности в режиме постоянного тока.

Основные параметры

Таблица данных по основным настройкам инвертора.

Данные параметры режима сварки в основе влияют на то, какое количество энергии и тепла будет подаваться на поверхность материала, а также на условия прохождения. При этом в возможности аппарата входит изменение шва не только за счет увеличения или уменьшения температуры, но и посредством изменения полярности, подстройки непрерывного или импульсного режима горения.

Все параметры имеют прямое влияние на процесс формирования шва, и в зависимости от их установки вы сможете добиться нужного результата. Следует поговорить в отдельности о каждом из них:

- Если мы говорим о силе тока, то тут все понятно, но говоря о диаметре электрода, мы подразумеваем плотность энергии, которая создается подвижной дугой. Если вы будете увеличивать этот параметр на аппарате, без изменения силы тока, вы сможете добиться уменьшения сварочного шва, в то время как его ширина будет заметно увеличиваться. Данный фактор очень важен в установке режима рабочего процесса.

- Полярность и род тока. Данные показатели меняют количество энергии, выделяемое сварочным аппаратом, и изменяют плотность получаемой энергии на поверхности материала. Теплота может быть определена путем оценки эффективного попадания напряжения. Попадание и разность напряжения будет зависеть от энергии, создаваемой на катоде и аноде. Катодное пятно обладает меньшей площадью, чем анодное, за счет чего и происходит увеличение шва.

- Наклон электрода. Путем изменения наклона электрода вы сможете изменить ширину и глубину шва без изменения других параметров. Режим сварки во многом зависит от данного показателя, и его вклад в сварочный процесс очень существенный. В случаях когда сварка ведется под прямым углом, его следует выполнять только углом вперед. В этом процессе металл, который начинает плавиться, начинает перетекать в головку. За счет этого глубина шва становится существенно меньше, и вы можете не изменять оставшиеся данные. Если вы превысите порог в 90 градусов, то следует выполнять сварочные действия углом назад.

Изменение глубины и ширины шва

Немаловажными аспектами, которые влияют на режим сварки и полученный результат от этого процесса, являются дополнительные параметры. Данные параметры могут существенно изменить глубину и ширину шва, что позволяет с большей точностью выполнять поставленную задачу. Стоит сказать о них в отдельности.

Выбор режима сварки

К атегория:

Техника дуговой сварка

Выбор режима сварки

Под режимом сварки понимают совокупность показателей, определяющих характер протекания процесса сварки. Эти показатели влияют на количество тепла, вводимого в изделие при сварке. К основным показателям режима сварки относятся: диаметр электрода или сварочной проволоки, сила сварочного тока, напряжение на дуге и -скорость сварки. Дополнительные показатели режима сварки: род и полярность тока, тип и марка покрытия электрода, угол наклона электрода, температура предварительного нагрева металла.

Выбор режима ручной дуговой сварки часто сводится к определению диаметра электрода и силы сварочного тока. Скорость сварки и напряжение на дуге устанавливаются самим сварщиком в зависимости от вида сварного соединения, марки стали, марки электрода, положения шва в пространстве и т. д.

Диаметр электрода выбирается в зависимости от толщины свариваемого металла, вида сварного соединения, типа шва и др. При сварке встык листов толщиной до 4 мм в нижнем положении диаметр электрода берется равным толщине свариваемой стали. При сварке стали большей толщины применяют электроды диаметром 4-6 мм при условии обеспечения полной возможности провара металла соединяемых деталей и правильного формирования шва. Применение электродов диаметром более 6 мм ограничивается вследствие большой массы электрода и электрододержателя. Кроме того, прочность сварных соединений, выполненных электродами больших диаметров, снижается за счет возможного непровара в корне шва и большой столбчатой макроструктуры металла шва.

В многослойных стыковых и угловых швах первый слой или проход выполняется электродом диаметром 2-4 мм; последующие слои и проходы выполняются электродом большего диаметра в зависимости от толщины металла и формы скоса кромок.

В многослойных швах сварка первого слоя электродом малого Диаметра рекомендуется для лучшего провара корня соединения. Это относится как к стыковым, так и угловым швам.

Сварка в вертикальном положении выполняется обычно электродами диаметром не более 4 мм, реже - 5 мм; электроды диаметром 6 мм могут применяться только сварщиками высокой квалификации.

Потолочные швы, как правило, выполняются электродами не более 4 мм.

При сварке вертикальных и горизонтальных швов ток должен быть уменьшен против принятого для сварки в нижнем положении Примерно на 5-10%, а для потолочных - на 10-15%, с тем чтобы жидкий металл не вытекал из сварочной ванны.

Угловой шов измеряется катетом.

Числовыми коэффициентами формы и выпуклости шва задаются при проектировании сварных изделий. Например, Коэффициент формы провара при ручной дуговой сварке может быть принят от 1 до 20.

Уменьшение диаметра электрода при постоянном сварочном токе повышает плотность тока в электроде и глубину провара, что объясняется увеличенным давлением дуги. С уменьшением диаметра электрода ширина шва уменьшается за счет уменьшения катодного и анодного пятен. С изменением силы тока меняется глубина провара.

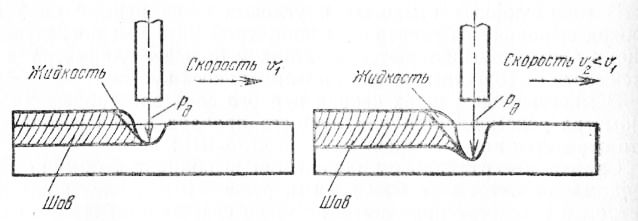

Рис. 1. Схема сил взаимодействия между дугой и жидкостью в хвосте

Направление давления дуги можно изменять наклоном электрода или изделия и тем самым достигать различной глубины провара при одном и том же токе.

Повышение напряжения дуги за счет увеличения ее длины приводит к снижению сварочного тока, а следовательно, и к снижению глубины провара. Ширина шва при этом повышается независимо от полярности сварки.

С увеличением скорости ручной сварки глубина провара и ширина шва понижаются.

При разработке технологии ручной сварки покрытыми электродами необходимо правильно выбрать: а) марку и диаметр электрода; б) род, полярность и величину сварочного тока; в) последовательность наложения швов.

Марка электрода выбирается в зависимости от требований, предъявляемых к сварному соединению, и условий сварки. В соответствии с ГОСТ 9466-75 во всех видах технической документации, там где предусмотрены сварочные работы, должны быть проставлены марка и диаметр электрода. Но часто на чертежах сварных конструкций проставляют только тип электрода. В этом случае необходимо выбрать промышленную марку электрода в соответствии с проставленным на чертеже типом, с учетом условий сварки данной конструкции. При этом учитываются: степень ответственности конструкции, химический состав стали, пространственное положение швов, имеющиеся в наличии источники питания сварочной дуги, квалификация сварщиков.

Диаметр электрода выбирается в зависимости от толщины основного металла с учетом пространственного положения сварки, В целях повышения производительности необходимо стремиться к выполнению сварки электродами возможно большего диаметра. Однако применение электродов чрезмерно большого диаметра может привести к дефектам сварки (непровар корня шва, прожоги основного металла) и затрудняет выполнение вертикальных и потолочных швов.

При сварке в нижнем положении углеродистых и низколегированных сталей каких-либо ограничений на диаметр электрода не существует. В этом случае максимально возможный диаметр электрода определяется толщиной основного металла и квалификацией сварщика (таблица 16). При многослойной сварке для наложения первого слоя (корень шва) применяют электроды диаметром 1,6- 3,0 мм. Последующие слои выполняют электродами диаметром 4- 6 мм.

При сварке вертикальных швов максимально возможный диаметр электрода - 5 мм. При потолочной сварке не рекомендуется применять электроды диаметром более 4 мм.

Максимально – возможный для данных конкретных условий сварки диаметр электрода, которым может работать сварщик, при условии высокого качества сварки является наиболее объективным показателем его квалификации.

Род и полярность сварочного тока определены сварочно-тех-нологическими характеристиками выбранной конкретной марки электрода. Электроды, предназначенные для сварки постоянным током, не обеспечивают нормального горения дуги на переменном токе. Если выбранная марка электрода допускает сварку постоянным и переменным током, то выбор рода тока определяется наличием тех или иных источников питания сварочной дуги, а также технико-экономическими соображениями.

Сварка переменным током имеет существенные экономические преимущества перед сваркой постоянным током. Технологическим достоинством сварки переменным током является слабовыраженное явление магнитного дутья. Достоинствами сварки постоянным го-ком являются более стабильное горение дуги и несколько лучшие качественные показатели.

Там, где по технологическим соображениям не требуется сварка постоянным током, по экономическим соображениям следует применять сварку переменным током.

Величина сварочного тока выбирается в зависимости от диаметра электрода, принимается во внимание и его марка (имеется в виду. в основном, вид покрытия).

При этом учитываются следующие факторы:

а) пространственное положение сварки;

б) толщина основного металла;

в) химический состав и технологические свойства стали.

При малом токе в сварочную ванну будет поступать недостаточное количество тепла и возможно несплавление основного и электродного металла - непровар. При большом токе увеличивается разбрызгивание электродного металла, стержень электрода сильно разогревается и начинает быстрее плавиться. Это создает излишек электродного металла в шве и может привести к непровару в случае попадания жидкого электродного металла на нерасплавленный основной металл. Перегрев электродного стержня приводит также к растрескиванию покрытия электрода. В результате куски электродного покрытия могут попадать в сварочную ванну и оставаться в шве в виде шлаковых включений.

Для ориентировочного определения величины сварочного тока при сварке в нижнем положении стыковых швов конструкций из углеродистых сталей можно пользоваться формулой: 1 - Kd, d - диаметр электрода; К - коэффициент, зависящий от диаметра электрода.

При сварке угловых швов можно устанавливать больший ток, так как в этом случае отсутствует опасность сквозного проплавления (прожога).

При сварке в вертикальном положении сварочный ток устанавливают на 10-15% меньше в сравнении со сваркой в нижнем положении. При потолочной сварке ток уменьшают на 15-25%,

При толщине металла менее 1,5 d сварочный ток уменьшают на 10-15%, а при толщине более 3 d - увеличивают на 10-15% в сравнении с полученным по формуле.

При сварке низколегированных сталей с повышенным содержанием легирующих элементов и легированных сталей сварочный ток уменьшают на 10-20% в сравнении со сваркой малоуглеродистых сталей.

Рекомендуемая величина сварочного тока указывается в паспорте (на этикетке) данной марки электрода. При сварке ответственных конструкций выбранный режим сварки проверяется практическим путем. С этой целью сваривают, опытные образцы из той же стали, из которой изготовлена конструкция, и в том же положении, в каком предстоит сварка.

Рациональная последовательность наложения швов определяется многими факторами. Основные из них следующие: назначение и степень ответственности конструкции, химический состав сталд толщина основного металла, протяженность швов, взаимное расположение швов.

Сварка углеродистых и низколегированных конструкционных сталей

Классификация сталей. Сталь является железоуглеродистым сплавом с содержанием углерода условно до 2%. В стали всегда присутствуют марганец и кремний, а также, к сожалению, вредные побочные примеси серы и фосфора.

Стали можно классифицировать по различным признакам. По химическому составу стали классифицируют на углеродистые и легированные. По назначению стали классифицируют на конструкционные, инструментальные и специальные.

§ 31. Выбор режима сварки

Понятие о режиме сварки. Под режимом сварки понимают совокупность условий, создающих устойчивое протекание процесса сварки. Параметры режима сварки подразделяют на основные и дополнительные. К основным параметрам режима сварки при ручной сварке относят величину, род и полярность тока, диаметр электрода, напряжение, скорость сварки и величину поперечного колебания конца электрода, а дополнительным - величину вылета электрода, состав и толщину покрытия электрода, начальную температуру основного металла, положение электрода в пространстве (вертикальное, наклонное) и положение изделия в процессе сварки.

Глубина провара и ширина шва зависят от всех основных параметров режима сварки.

Увеличение сварочного тока вызывает при неизменной скорости рост глубины проплавления (провара), что объясняется изменением величины погонной энергии (теплоты, приходящейся на единицу длины шва) и частично изменением давления, оказываемого столбом дуги на поверхность сварочной ванны.

Род и полярность тока также влияют на форму и размеры шва. При сварке постоянным током обратной полярности, глубина провара на 40-50% больше; чем при сварке постоянным током прямой полярности, что объясняется различным количеством теплоты, выделяющейся на аноде и катоде. При сварке переменным током глубина провара на 15-20% меньше, чем при сварке постоянным током обратной полярности.

Напряжение при ручной дуговой сварке на глубину провара оказывает незначительное влияние, которым можно пренебречь. Ширина шва связана с напряжением на электродах прямой зависимостью, при увеличении напряжения ширина шва увеличивается.

Величина поперечного колебания электрода позволяет существенно изменять глубину провара и ширину шва.

Выбор диаметра электрода. Диаметр электрода выбирают в зависимости от толщины свариваемого металла, положения, в котором выполняется сварка, а также в зависимости от характера соединения и формы подготовленных кромок под сварку. Экспериментально установлена следующая зависимость:

Для сварки в нижнем положении при выборе диаметра электрода можно руководствоваться приведенной выше зависимостью. При выполнении сварных швов в вертикальном и потолочном положениях применяют электроды диаметром 3-4 мм. Если имеется разделка кромок, то корневой слой шва выполняется электродами диаметром 2-4 мм.

Выбор силы сварочного тока. Для сварки в нижнем положении силу сварочного тока подбирают по формуле I=К∙d, где I - сила сварочного тока, А; К - коэффициент, А/мм; d - диаметр электрода, мм.

При сварке в вертикальном положении в вышеприведенную формулу вводится коэффициент 0,9, учитывающий снижение силы сварочного тока I=0,9∙К∙d.

При сварке в потолочном положении в связи с трудностью формирования шва вводят коэффициент 0,8 для получения меньшего объема расплавленного металла сварочной ванны, что способствует быстрой кристаллизации металла и нормальному формированию сварного шва в потолочном положении I=0,8∙К∙d. Коэффициент К выбирают в зависимости от диаметра электрода: