Вопрос о том, как можно гнуть арматуру не только в производственных, но и в домашних условиях, интересует многих из тех, кто самостоятельно занимается строительством на своем приусадебном участке. Актуальность такого вопроса обусловлена тем, что от правильности выполнения этого процесса во многом зависят надежность и долговечность возводимых строений и бетонных конструкций любого назначения.

Для чего необходимо гнуть арматуру и как это лучше сделать

Как известно, бетонные конструкции плохо переносят нагрузки на изгиб, под воздействием которых они начинают разрушаться. Чтобы избежать таких негативных последствий, бетонные конструкции укрепляют при помощи каркасов из стальных прутков, а с недавнего времени для этих же целей стали использовать и композитную арматуру. Без армирующего каркаса почти невозможно сделать надежный фундамент для любого строения, а также бетонные конструкции, испытывающие в процессе эксплуатации механические нагрузки.

Наиболее слабыми местами в любом арматурном каркасе являются места стыков прутков, что особенно актуально для угловых соединений, создание которых путем пересечения прямых арматурных прутков является серьезным нарушением технологии.

Угловые участки армирующего каркаса, сформированные таким неправильным образом, значительно ослабляют бетонную конструкцию и могут привести к ее расслоению. Именно поэтому для подобных соединений необходимо гнуть и укладывать арматуру таким образом, чтобы на каждый примыкающий к ней пруток образовывался нахлест величиной минимум 80 см. Гнутые арматурные элементы используются не только для создания каркасов для фундамента, их также применяют в качестве соединительных элементов, которые эксплуатируются под воздействием растягивающих нагрузок (крюки различного назначения, лапки и др.).

О том, как согнуть арматуру таким образом, чтобы она при этом не лишилась своих первоначальных прочностных характеристик, знают только специалисты. При этом важно иметь в виду, что своими руками допускается гнуть только арматуру из металла, но не из композитных материалов (информацию о том, чем резать стеклопластиковую арматуру, можно найти в конце статьи).

Для получения надежного каркаса для фундамента следует выполнять только механическим способом, избегая образования острых углов в месте изгиба. Радиус закругления прутков, который формируется в месте изгиба, должен иметь величину в интервале 10–15 диаметров самого изделия.

Те, кто выполняет гибку арматуры своими руками, часто совершают следующие грубые ошибки:

- делают надпил или надрез места сгиба, чтобы облегчить себе работу (такой надрез, нарушая структуру металлического прутка, значительно ослабляет конструкцию каркаса);

- место, где необходимо выполнить изгиб, предварительно нагревают при помощи паяльной лампы или помещая пруток в костер.

После выполнения надреза или нагрева прутка в домашних условиях его обычно гнут при помощи подручных средств – кувалды, молотка, куска трубы и др. Естественно, что все подобные процедуры приводят к ослаблению и разрушению арматурной конструкции. Чтобы сохранить ее прочностные характеристики, гнуть элементы, из которых она состоит, необходимо только в холодном состоянии и не нарушая целостности их структуры, ели это дополнительно не оговорено в проектной документации.

Устройства для гибки арматурных прутков

Приспособлений и несложных станков, позволяющих своими руками гнуть любую арматуру, изобретено достаточно много. Все подобные устройства работают по схожему принципу, а их отличия состоят в конструктивном исполнении и технических характеристиках, наиболее значимой из которых является наибольший диаметр сгибаемого прутка.

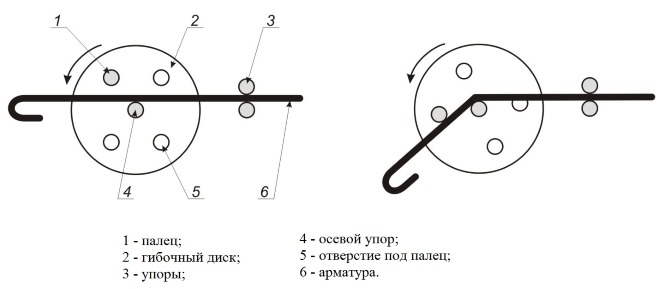

Арматура, которую требуется гнуть, закрепляется на таком станке между двумя роликами: центральным и упорным. Сам процесс гибки осуществляется за счет воздействия на пруток третьего ролика, который так и называется: гибочный. Воздействуя на пруток в процессе гибки (она может выполняться как по часовой стрелке, так и в обратном направлении), гибочный ролик позволяет получить на изделии требуемый угол изгиба. Упорный ролик или вал выполняет ограничивающую функцию, благодаря ему арматура деформируется не по всей длине, а только в том месте, где требуется сформировать изгиб.

На сегодняшний день используется две категории таких станков:

- устройства, приводимые в действие вручную;

- модели с механическим приводом.

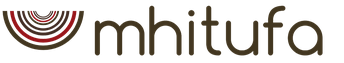

Конструктивная схема станков, оснащенных механическим приводом, выглядит следующим образом. На вал устройства, расположенный вертикально, насажен диск, на поверхности которого зафиксированы центральный и изгибающий пальцы. Ролик, в который упирается арматурный пруток в процессе гибки, зафиксирован на стойке станка. Арматуру с использованием такого станка гнут по следующей схеме: пруток размещают между центральным и изгибающим пальцами; при вращении диска в горизонтальной плоскости пруток упирается в упорный ролик и под воздействием изгибающего пальца начинает гнуться вокруг центрального ролика. Изгибающий палец в процессе гибки перемещается по наружной стороне формируемого изгиба.

Станки, конструкция которых описана выше, могут отличаться друг от друга своей мощностью и производительностью, а по назначению подразделяются на три основные категории:

- модели для гибки легкой арматуры с диаметром 3–20 мм;

- устройства для работы с тяжелой арматурой (20–40 мм);

- модели для гибки сверхтяжелых арматурных прутков (40–90 мм).

На станках, относящихся к последней категории, можно одновременно гнуть несколько арматурных прутков. На современном рынке также можно найти универсальное оборудование, технические возможности которого позволяют выполнять гибку металлических прутков в интервале диаметров 3–90 мм. При желании можно найти устройство с гидравлическим приводом, при помощи которого получают сложные арматурные конструкции с переменными углами сгиба и даже формируют из металлического прутка кольцо.

Использование такого оборудования позволяет делать очень качественные изгибы, угол которых может доходить до 180 градусов. Поверхности заготовок, прошедших гибку на таком оборудовании, не имеют складок и изломов, а в их внутренней структуре отсутствует напряжение металла.

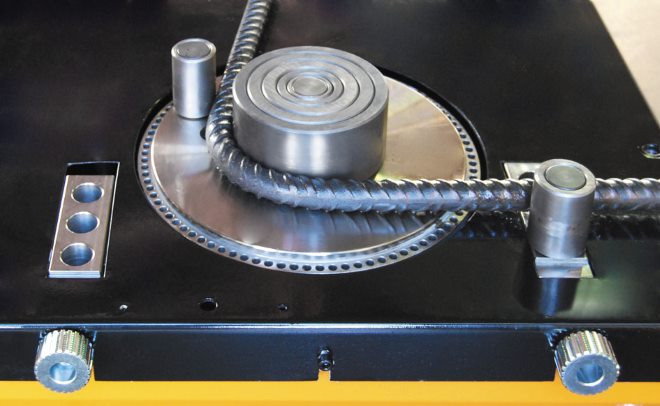

В достаточно большом ассортименте представлены на рынке и ручные , среди которых есть как переносные, так и более габаритные модели. Чтобы гнуть в домашних условиях арматуру, можно приобрести как специализированное ручное приспособление, так и трубогиб. Такие несложные устройства, позволяющие выполнять различные изгибы арматурных прутков, диаметр которых не превышает 14 мм, монтируют на поверхности рабочего стола или верстака. Для оснащения домашней мастерской этот вариант вполне подойдет, но, если необходимо выполнять большие объемы работ по гибке арматуры, лучше приобрести более серьезный станок.

На выбор оборудования, при помощи которого арматуру можно гнуть в домашних условиях, оказывают влияние преимущественно два фактора: диаметр прутков и объем работ, который вам требуется выполнять. При гибке различные части арматурного прутка подвергаются нагрузкам разной направленности: внешняя поверхность изгиба – растяжению, внутренняя – сжатию. Такие нагрузки, если неправильно выбрать и настроить станок, могут привести не только к появлению дефектов на поверхности прутка (изломов и складок), но и к его разрушению. Именно поэтому выбирать станок для гибки следует с учетом всех характеристик арматуры, которая на нем будет обрабатываться, и параметров формируемых изгибов. Правильная настройка станка также имеет большое значение для выполнения качественного изгиба арматуры.

Как сделать приспособление для гибки арматуры своими руками

Ориентируясь на чертежи серийных гибочных станков, а также на многочисленные видео в интернете, можно своими руками сделать подобное приспособление. Без такого устройства просто не обойтись, если вы собираетесь изготовить надежный армирующий каркас для укрепления фундамента своего будущего дома и построек другого назначения.

![]()

Элементами самодельного станка для гибки арматуры являются металлическая станина, к поверхности которой приваривается упорный штырь (можно использовать обычный уголок), и поворотная платформа из металла, управляемая при помощи рычага (на ее поверхности фиксируют центральный и гибочный штыри). На выбор размеров такого приспособления, а также на расстояние между его элементами оказывает влияние диаметр прутков, которые вы собираетесь на нем гнуть. Крепить это устройство можно либо к поверхности верстака при помощи болтовых соединений, либо к полу мастерской, но для этого станок необходимо оснастить ножками.

Самые простые способы гибки арматурных прутков

При армировании фундамента небольших строений не всегда целесообразно делать специальные приспособления, позволяющие гнуть для него арматуру. В тех случаях, когда будущее строение, армирование фундамента которого вы собираетесь выполнять, не будет оказывать серьезных нагрузок на основание, можно обойтись и без гибочных устройств.

Металлические прутки, диаметр которых не превышает 8 мм, можно гнуть и своими руками, это не представляет особой сложности. Правда, рассчитывать на качественно выполненный изгиб в таких случаях не приходится. Более удачный изгиб получают при помощи двух труб, одна из которых выступает в роли рычага, а вторая – в качестве упорного элемента. Труба, выполняющая роль упорного элемента, может быть зажата в тисках, закопана или даже забетонирована в земле. О том, как гнуть любую арматуру без специальных приспособлений, можно узнать из многочисленных видео в интернете.

Арматура в строительстве необходима, в первую очередь, для армирования бетона. Такое соединение позволяет переложить усилия сжимающего и растягивающего характера на арматурные стержни. Это просто необходимо при возведении фундамента, так как бетон имеет слабое сопротивление таким нагрузкам.

|

Арматура

|

Армировать соединениями из прямых прутьев не правильно, это ослабляет конструкцию, что может привести к различным неприятным последствиям, например, к расслоению фундамента.

Поэтому сгибание арматуры необходимо как для создания угловых связок изогнутых прутьев так и для создания различных элементов, например, лапки, крюка и пр.

Стеклопластиковые стержни гнуться только на предприятиях по их выпуску. Если пытаться гнуть ее собственными силами, то она просто лопнет. Металлическую арматуру гнут строго механически, нельзя допускать любых острых углов в месте гибки.

До сих пор популярны несколько методов, которые не желательно использовать для гибки стержней. Это:

- Подпил УШМ места сгиба

- Прогрев места сгиба до высокой температуры паяльной лампой и пр.

Согнутая арматура в бетоне.

Любой тип металлических стрежней гнется только холодной без каких-либо надрезов или других нарушений целостности стержня. При этом каждый вид можно согнуть до определенного угла, после он будет терять в прочности. К примеру, арматуру типа А3 без потери прочности можно согнуть на угол не более 90 градусов. При сгибе на 180 градусов прочность снижается минимум на 10%.

Все оборудование для гибки арматуры можно разделить на несколько категори

й- Ручные

- Имеющий механический привод.

- Гидравлические

Оборудование с приводом работает по следующей схеме

На стойке закреплен упорный ролик, на вертикальном валу установлен диск, на котором закреплены пальцы (изгибающий и центральный). Между ними укладывают прутья для сгибки. Когда диск начинает вращаться в горизонтальной плоскости, уложенный стержень упирается в ролик и сгибается под воздействием изгибающего пальца. Изгибающий палец двигается с на ружней стороны стержня.

Станки для гибки, в зависимости от стержней, так же разделяют на оборудование:

- Для гибки с тержней от 3 до 20 мм.

- Для гибки стержней от 20 до 40 мм.

- Для гибки стрежней от 40 до 90 мм.

- Для гибки стержней от 3 до 90 мм.

Ручное оборудование для гибки имеет множество видов, может быть даже переносным. Обычно устанавливается на верстак для более удобного использования. Гораздо дешевле других вариантов и совершенно просты в использовании. Инструмент пригоден при небольших объемах работы.

Перед покупкой инструмента обязательно нужно знать объем работ, сроки и диаметр стержней, подлежащих сгибке. К тому же, нужно помнить о том что внешняя часть арматуры более подвержена нагрузки на растяжение а внутренняя – на сжатие.

Если подобрать не правильное оборудование или применять его не по инструкции можно с легкостью испортить как арматуру так и станок. Поэтому, перед использованием следует правильно настроить конструкцию и, при использовании, правильно зажимать в нем арматурный стержень.

Одно из приспособлений для сгиба арматуры

Когда не требуется особая аккуратность и точность, то можно согнуть прутья даже собственными руками . При наличии сильных рук и прут с диаметром 8 мм не проблема.

Две стальные трубы позволят облегчить процесс и улучшить качество сгиба. Чем длиннее трубы, тем больший диаметр прута можно согнуть.

Сам процесс совершенно прост:

- Прут до места сгиба вставляется в первую, фиксирующую трубу.

- Вторая труба будет использоваться как рычаг. она надевается на другой конец арматуры и ведется в нужное направление.

- Арматура согнута.

Так же возможна модификация, когда обе трубы крепко зарываются или вбиваются в землю. Стержень заводится между трубами и сгибается в нужное положение.

Пример самодельного станка для сгибки арматуры

Ручной станок для сгибки арматуры:

Станок для гибки арматуры – необходимое устройство, используемое во время строительных, а также промышленных работ.

С его помощью в дальнейшем реально изготовлять и железобетонные, и металлические конструкции.

Бывают случаи, когда можно обойтись и своими силами, но чаще всего толщина изделий настолько большая, что достигнуть гнутья возможно только с помощью специальных приспособлений.

Модифицированный гибочный станок для арматуры позволяет не только придавать листам и другим материалам нужную форму, но и резать их.

Также многие устройства позволяют из проволоки, труб или другого сырья изготавливать кольца, крепежные хомуты и детали, петли, которые применяются в монтаже и на стройке.

Несмотря на сложность конструкции, станок можно спроектировать и собрать своими руками. Для этого понадобится подготовленный чертеж, инструменты и знание принципов работы устройства.

В бытовых целях самодельный ручной гибочный станок для арматуры используется, в первую очередь, при возведении фундамента.

Без армирующих деталей сделать надежное основание практически невозможно, поэтому возникает вопрос – как сделать каркас, как изогнуть имеющуюся арматуру?

Конечно, сегодня на рынке можно найти огромный выбор профессионального оборудования, однако цена на него бывает очень высокой.

Такие устройства покупают для промышленных целей, обустройства цехов, строительных фирм. Для своих личных целей подойдет конструкция, собранная своими руками.

Если говорить о технологических нормах, то станок для гибки арматуры должен иметь три вала.

Один из них является упорным (удерживает прутья под определенным углом и фиксирует их), второй служит для сгиба материала вокруг основного вала - третьего. Он еще называется центральным.

В зависимости от типа конструкции выделяют и механический.

Последний нашел широкое применение в быту, ведь он отличается компактными размерами и сравнительно небольшой стоимостью, а работать, ввиду простоты, на нем может каждый.

Также есть устройства гидравлические или пневматические. Так, гидравлический станок для гибки арматуры может сгибать материал под углом до 180 градусов, гарантируя отсутствие сломов.

При конструировании своими руками необходимо не только придерживаться своего проекта, но и особое внимание уделять качеству креплений (ведь нагрузка на детали бывает очень высокой), и позаботиться об организации защиты.

Выскользнувший прут может стать причиной серьезных травм.

Поэтому часто на простейших гибочных станках для арматуры можно найти плексигласовую защиту, которую легко можно сделать и самостоятельно.

Также если у вас есть опыт в сборке станков, то можно обеспечить свою конструкцию переключением скоростей для регулирования работы.

Некоторые модели снабжаются ножной панелью, которая позволяет без проблем менять направление подачи арматуры.

Как сделать домашний станок?

Для того чтобы своими руками справиться с ручным гибочным станком для арматуры, необходимо для начала подготовить целый ряд инструментов.

Если вы увлекаетесь сборкой и строительством, то найти такие детали и нужное оборудование не составит труда.

В первую очередь нужна электрическая сварка. Для устройства, которое сможет справиться даже с листами, понадобится надежное основание, пуансон, струбцины и прижим.

1 - гибочный диск, закрепленный на вертикальном валу; 2 - палец; 3 - отверстие для пальца; 4 - упоры; 5 - арматурный стержень; 6 - осевой упор

Пуансон еще можно собрать из металлических уголков. Подойдут для сборки и отрезки швеллеров.

Основание вырезается именно благодаря последним.

Тут подойдут пятый или шестой номер модели швеллера. А вот длину следует выбирать небольшую – не более 50 сантиметров.

Станок для гибки арматуры будет состоять из рычага, пуансона, прижима и основной части, на которой будут располагаться трубы и прутья или листы.

Сначала на основании на выбранном месте делается ось для прижимов – по ней будет удобнее ориентироваться.

Однако помните, что прижимы должны врезаться длиной на 6 миллиметров меньше, чем заготовки, сделанные под основание.

От концов они также держаться на расстоянии нескольких сантиметров – без такого отступа невозможно будет правильно распределить нагрузку.

Для рычага подойдет проволока, диаметр который должен быть не более 15 миллиметров.

Основание выгибается в виде буквы «П», и его приваривают с помощью сварочного аппарата к одному из устойчивых уголков. От края должен быть отступ примерно на 5 миллиметров.

Чтобы правильно сварить все детали и проверить углы, ровность конструкции, стыковку, можно использовать сначала тиски, а уже по ним проводить сварочные работы.

Таким образом, получится сделать предварительный каркас, который всегда можно переделать.

Кроме того, там, где это возможно, лучше использовать вместо сварки болты. Так всегда можно будет пересобрать или разобрать свою конструкцию, дополнить ее деталями.

Если же все-таки отдается предпочтение сварочным работам, то сначала необходимо провести процедуру пробного сгибания. Если все этапы проходят нормально, то можно сваривать детали между собой.

Как добавить элементы для резки?

Кроме того, что на самодельном устройстве можно придавать различную форму изделиям, реально сделать станок для резки арматуры, который будет соединять обе функции: резки и загиба.

Конечно, своими руками его спроектировать гораздо сложнее, но и применений у него больше. Самый простой вариант – сделать на основании еще и резной диск, используя болгарку.

Станок для резки арматуры можно сделать в любом помещении. Его конструкция может быть как разборной, так и цельной.

В первом случае такой аппарат можно легко демонтировать и собрать уже на новом месте.

Если говорить конструктивно, то кроме валов для гнутья станок для рубки арматуры должен состоять из двигателя, отрезного лезвия или диска и самой поверхности, где лезвие будет закреплено.

Зная принцип работы, можно легко вносить свои изменения в режим подачи.

Мощность должна определяться заранее, до того, как станок для резки арматуры будет собран.

Профессиональные устройства отличаются высокими мощностями – порядка 2000 Вт.

Несмотря на то, что для бытовых целей можно выбрать и меньшие показатели, не стоит забывать, что металл остается металлом в любой ситуации, и чтобы разрезать его, нужна большая нагрузка.

Еще одна характеристика, напрямую связанная с мощностью двигателя – это выбор передачи.

Чаще всего это ременная или фрикфионная передача трения. Зацепление при этом может быть цепным, червячным или зубчатым, все зависит от того, какие материалы у вас есть под рукой.

Ремни дают бесшумную работу, однако вероятность того, что такая конструкция соскользнет – очень велика, поэтому тут лучше не выбирать подобный тип передачи.

Самодельный станок для резки арматуры также снабжается тисками, которые не позволяют материалу выходить с оси резки.

В качестве ножа в домашних условиях чаще всего выбирают или твердосплавный диск, или абразивный круг. От подачи инструмента зависит тип устройства.

В нем может быть фронтальная, нижняя или маятниковая подача.

Принцип сборки крайне схож с конструкцией для сгибания. Так, станок для резки арматуры начинают делать с каркаса, который в свою очередь собирается из металлических уголков.

К полученному основанию необходимо прикрепить швеллер, который будет играть роль направляющей оси, а все остальные детали крепятся именно к нему.

Только для двигателя нужна дополнительная укрепленная труба.

Подшипники, которые нужны для опоры и приведения механизма в движение, крепятся в верхнюю раму, а вал и двигатель прикрепляют с помощью болтов.

Кроме того, там, где будет закреплен диск (также с помощью болтов), нужно позаботиться о защитном корпусе, ведь при соприкосновении с металлом будет возникать искра.

Работу на станке лучше проверять на холостом ходу и используя мягкие металлы. Уже потом, если все действует нормально, можно проверять установку в полную силу.

Главное, чтобы расстояние от вала для гибки и диска было не менее 40 сантиметров.

При создании структурного каркаса бетонных работ очень часто необходимы гибка и резка арматуры (стальных стержней для упрочнения бетона). Это легкий в работе материал, который часто используется в ландшафтном дизайне, искусстве и других проектах, где требуется легко гнущийся металл. Обычная арматура различается по условному диаметру, который изменяется с шагом 1/8 дюйма (то есть арматура "номер 4" имеет условный диаметр 1/2 дюйма (15 мм)). Арматуру вплоть до номера 4, как правило, можно гнуть и резать вручную. Арматура большего диаметра обычно не используется кроме как для получения технических или промышленных бетонных работ и обычно требует специального оборудования вроде гидравлических ножниц и гибочных станков.

В этой статье мы примем, что используется 1/2 дюймовая арматура (номер 4), являющаяся распространенной и используемая в ландшафтном дизайне и бетонных работах жилых зон.

- Крутые изгибы почти всегда требуют использования тисков, шаблона или специального инструмента.

- Можно нагреть арматуру горелкой для точного контроля процесса гибки. Однако это вряд ли понадобится при работе с арматурой, имеющий условный диаметр 1/2 дюйма (15 мм).

Предупреждения

- Резка арматуры, особенно абразивным отрезным кругом, создает очень горячие искры. Эти искры поджигают голую кожи и очень опасны для глаз. Всегда, когда вы режете сталь любого типа, надевайте рубашку с длинными рукавами, перчатки и защитные очки.

- Использование тепла для облегчения гибки арматуры может значительно ослабить ее.

- Арматура часто покрыта ржавчиной. Если вы порезались при работе с любым ржавым металлом, вам может понадобиться прививка от столбняка. Сходите к врачу.

Если вы начали возводить новый дом, то, для укрепления бетонного фундамента вам понадобится сделать армированный каркас. Арматурный прут выпускается, как любой металлопрокат, исключительно в прямом виде. А ведь для того, чтобы изготовить каркас из арматуры, ее надо определенным образом погнуть. Причем выполнять эту операцию придется непосредственно на месте строительства. Рациональный выход есть лишь один - это сделать станок для гибки арматуры своими руками.

Потраченное время и средства на самодельный станок для гибки арматуры окупиться еще на стадии строительства фундамента вашего дома. Его можно будет также использовать и в дальнейшем. Например, для изготовления закладных деталей, таких, как оконные или дверные перемычки. Но и после этого он не раз сможет вам пригодиться для сборки различных стальных конструкций.

Сгибание арматурного прута представляет собой процесс контролируемого изменения направления центральной оси. При этом в месте деформации одни слои металла будут растягиваться, а другие - сжиматься.

Одним из основных определяющих факторов при сгибании является величина усилия, прикладываемая к месту деформации. Она напрямую зависит от вида стали и диаметра сечения арматуры. Таким образом, можно сразу определиться, чем лучше и толще арматурный пруток, тем больше сил понадобиться прикладывать для его сгибания.

Эти определения должны послужить нам основой для дальнейших расчетов при изготовлении приспособления для сгибания арматуры своими руками.

Как согнуть арматуру без специального устройства

И все-таки начнем с того, что вам срочно надо согнуть небольшое количество тонкого металлического прутка. Для этого разберем несколько способов, как гнуть арматуру с помощью подручных средств.

Здесь стоит знать, что пытаясь сгибать, особенно легированную арматуру, своими руками нужно осознанно рассчитывать свои действия, в противном случае - это может привести к получению серьезных травм. Легированный металлопрокат при попытке его деформировать будет всячески пытаться отпружинить и способен при этом нанести непоправимый вред вашему здоровью. Так что будьте осторожны и внимательны.

Выделим три наиболее простых способа, как согнуть арматуру с величиной диаметра до 8 мм самостоятельно без применения специальных устройств, а именно:

- С помощью двух отрезков металлической трубы. Так, нам понадобятся трубки диаметром 15 мм с длиной 0,5 и 1 метр, которые одеваем на арматуру. На полуметровый кусок трубы становимся ногами, а метровый, соответственно, начинаем поднимать до необходимого нам угла загиба.

- Если к полутораметровой металлической трубе 32 диаметра или 50 мм стальному уголку приварить при помощи электросварки пятисантиметровый кусок трубы 25-32 мм в диаметре, то получится универсальный гибочный рычаг. Останется только либо встать на арматуру, либо упереть ее обо что-нибудь прочное.

- Не очень длинные кусочки арматуры можно согнуть с помощью больших тисков и кувалды. Только при этом способе не стоит торопиться и надо бить с небольшим усилием, растягивая процесс, в противном случае можно просто сломать арматурный пруток.

Основным недостатком применения таких способов для сгибания арматуры является то, что радиус поворота получается достаточно большой и нередко угол получается несколько кривой и не лежит своими сторонами строго в одной плоскости.

Хотя, при хороших физических данных и небольших диаметрах металлического прутка, эти способы, как правило, на практике являются самыми универсальными арматурогибами в домашних условиях.

Как сделать приспособление для гибки арматуры

Если все-таки объем работ большой и у вас вполне хватает технических знаний, то сделать своими руками ручной гибочный станок для арматуры вполне по силам каждому, поэтому тем более не стоит покупать его на строительном рынке.

Вариант арматурогиба из подручных средств

Перед тем, как приступить к изготовлению, необходимо выполнить детальные чертежи узлов будущего приспособления. Для этого рекомендуется ознакомиться в интернете с готовыми образцами, выполненными по стандартной схеме или выбрать какую-нибудь другую методику, чем гнуть арматуру.

Простой арматурогиб своими руками проще всего выполнить, основываясь на общем принципе действия такого рода устройств, а именно состоящего из трех основных частей:

- массивного основания,

- поворотного механизма в виде большого рычага,

- прочного упора.

Чтобы изготовить такое приспособление, вполне подойдут подручные материалы и инструменты, имеющиеся в любом нормальном гараже. Итак, приготовим необходимые для этого инструменты, тут нам понадобятся:

- углошлифовальная машина с отрезными кругами и шлифовальным диском,

- электрическая дрель с набором сверл по металлу,

- электросварочный аппарат с электродами,

- стандартный набор ручных слесарных инструментов.

Хоть важным этапом и является подготовка комплектующих деталей и узлов, здесь попытаемся приспособить различные подручные материалы. В крайнем случае, недостающее можно одолжить либо у соседа, либо докупить на строительном рынке.

Последовательность действий

- Делаем основание. Для этого берем листовой металл толщиной в 3-5 мм размерами 100 на 200 мм, либо можно взять кусок швеллера 10-15 размера длиной 200-300 мм.

По углам основания просверливаем отверстия для возможности крепления к верстаку или другому массивному предмету. По центру конструкции с помощью электросварки прочно приваривается осевой упор. Это стальной вал высотой в 50 мм и диаметром в 14 мм. Для этой детали можно взять любой подходящий по размерам болт М14, у которого необходимо сточить на наждаке головку, оставив толщину в 3 мм - это даст возможность создать прочное сварное соединение с основанием. - Изготавливаем поворотный механизм. Для этого подойдет стальная полоса толщиной в 5 мм, шириной в 50 мм и длиной как минимум в один метр. За неимением полосы необходимой длины можно взять меньшую, но наварить длину рычага за счет стальной трубы 32-50 мм в диаметре. К одному краю полосы привариваем электросваркой отрезок металлической трубы длиной в 50 мм и 15 мм в диаметре, который будет одеваться как валик на осевой упор. Отступаем 50 мм от валика по продольной оси и привариваем поворотный упор, для которого подойдет стальной болт М10 также со сточенной заранее головкой. На поворотный упор также можно изготовить и надеть кольцо, которое будет служить вальцом, что позволит улучшить работу приспособления. Как вариант, можно изготовить рычаг из 50 мм стального уголка, для этого необходимо у места крепления за осевой упор срезать 50 мм вертикально полки, оставшаяся часть полки будет служить поворотным упором.

- Привариваем к основанию электросваркой неподвижный упор, для которого подойдет отрез 50 мм уголка в 50-100 мм длиной. Место его крепления должно находиться в 100-200 мм от осевого упора со смещением от центральной оси основания не более 20 мм, что как бы определяется толщиной арматуры.

- Производим сборку готовой конструкции. Прочно прикрепляем основания нашего готового приспособления к слесарному верстаку или другому подобному массивному предмету окружающей обстановки. Одеваем на осевой упор валик поворотного механизма с рычагом.

- Производим обкатку готового станка для и проверяем его работу на холостом ходу, используя для этого мягкий металл. Если все работает, то приступаем к изготовлению нужных нам деталей из арматуры.

Если станок для гибки арматуры имеет свой стационарный каркас, то стоит посоветовать выполнить пару дополнительных его улучшений, а именно:

- нанести линейную разметку в обе стороны от осевого упора, что позволит отмерять длину сгибаемой части прутка без применения рулетки;

- нанести вокруг осевого упора радиальную разметку основных углов в 30, 45 и 60 градусов, что также намного сделает удобней работу на таком станке.

Достоинства

Приспособления для гибки арматуры своими руками имеет ряд преимуществ перед стационарными станками заводского изготовления такие, как:

- простая конструкция,

- недорогая в изготовлении,

- хорошая надежность.

- мобильность,

- не нужен источник электроэнергии.

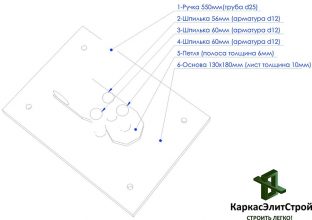

Если это устройство покажется сложным в реализации, можете перенять опыт фирмы «КаркасЭлитСтрой», которые предоставили эти чертежи станка для гибки арматуры:

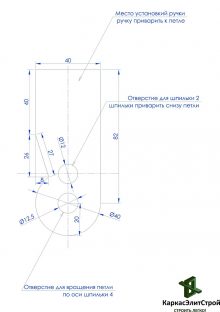

Основание станка

Петля станка

Общий вид станка

Альтернативные способы работы с арматурой

Если вы все-таки собираетесь профессионально изготавливать различные металлоконструкции самостоятельно, то тут стоит посоветовать приобрести недорогой станок заводского изготовления, который будет иметь массу полезных приспособлений в своей конструкции. Обычно такие станки работают на электроприводе и имеют:

- движущаяся часть,

- несколько валов,

- двусторонние упоры.

Посмотреть, как работает такой заводской , вы можете на данном видео.

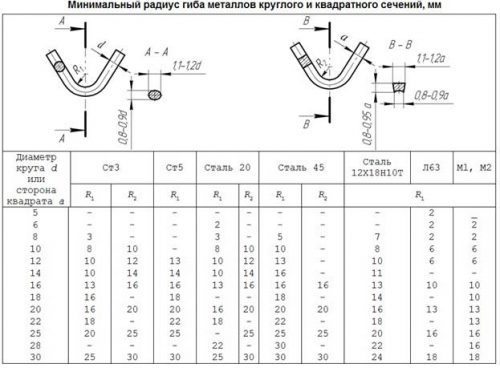

А вот для того, чтобы полностью понимать физику происходящих процессов и не допускать брака в своей работе с различным металлическим профилем, вам пригодится следующая таблица:

Таблица минимальных радиусов гиба арматуры, прутка и кругляка