Электроды, применяемые в ручной дуговой сварке - это стержни, длина которых может достигать 450 мм. Изготавливаются электроды из сварочной проволоки, а сверху на них наносится специальное покрытие, которое выполняет следующие задачи:

- увеличивает образование ионов

- защищает электрод от воздействия окружающей среды

- создает специальные условия в сварочной ванне.

Одной из основных характеристик этого сварочного материала является коэффициент расплавления и коэффициент наплавки электродов.

Что такое коэффициент расплавления электродов?

Во время проведения сварочных работ методом ручной дуговой сварки электрод расплавляется - именно это и помогает в образовании сварного шва. У каждого типа электродов имеется свой коэффициент расплавления, который высчитывается в зависимости от того, какая масса расплавленного электрода приходится на один ампер силы тока за промежуток времени горения дуги, равный одному рабочему часу.

При проведении сварочных работ следует учитывать, что не вся масса расплавленного электрода переносится в сварной шов, так как в данном случае присутствуют, кроме того, такие явления, как разбрызгивание расплавленного металла, его испарение, а также угар, вызываемый горением сварочной дуги. При этом уровень потерь металла электрода при сварке зависит от нескольких факторов:

- от состава проволоки, используемой для изготовления электрода

- от типа покрытия, применяемого при изготовлении электрода

- от режима сварки

- от типа сварного соединения.

Надо учитывать, кроме того, что потери металла электрода будут тем больше, чем выше плотность тока и длина сварной дуги.

Что такое коэффициент наплавки электрода?

Коэффициент наплавки электродов зависит от того, какого рода ток используется при проведении сварки (постоянный или переменный), какова его полярность (прямая или обратная). Также большое значение при определении коэффициента наплавки имеет то, какая именно проволока использовалась при изготовлении электрода и каков тип его покрытия. Кроме того, коэффициент наплавки зависит и от того, в каком пространственном положении выполняются сварочные работы.

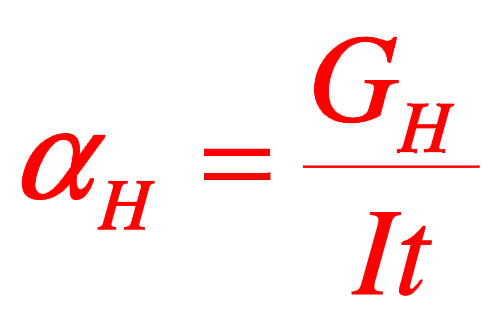

Для определения коэффициента наплавки применяется следующая формула:

Gн - масса наплавленного металла за определенный промежуток времени (t), измеряется в граммах

I - сварочный ток, измеряется в амперах.

По своим значениям коэффициент наплавки, как правило, меньше, чем коэффициент расплавления из-за потерь металла в процессе сварки. Если коэффициент расплавления электродов, в зависимости от их типов, может составлять от 7 до 22 г/А-ч, то коэффициент наплавки при этом на 1-3 г/А-ч меньше. Но у некоторых типов электродов коэффициент наплавки может быть абсолютно равным коэффициенту расплавления, а если в составе покрытия электрода имеется порошок железа, то в этом случае коэффициент наплавки будет даже выше, чем коэффициент расплавления.

Вообще, номинальный коэффициент потерь во многом зависит от типа самого электрода и может колебаться от 3 до 30 процентов. А коэффициенты расплавления и наплавки для всех типов электродов определяется каждый раз экспериментальным образом.

Знание этих величин очень важно и для самого сварщика, который на их основе, определяет, сколько времени ему потребуется для образования качественного сварного соединения, и для сметчика, который с помощью этих коэффициентов определяет, сколько электродов потребуется при проведении сварочных работ.

Зависимость положения при сварке от толщины покрытия электрода и от коэффициента наплавки.

Толщина покрытия электрода может быть средней, большой и повышенной.

- Если для сварки применяется электрод со средней толщиной покрытия, коэффициент наплавки которой составляет 8-9 г/А-ч, то сварку такими электродами можно производить абсолютно в любом пространственном положении.

- Электроды с покрытием большой толщины отличаются высокой производительностью - коэффициент наплавки у них составляет до 12г/А-ч. Они также могут, по большому счету, применяться в любом пространственном положении, но наибольшую эффективность они покажут при сварке в нижнем положении, а шов при этом должен иметь достаточно большую протяженность.

- Электроды с покрытием повышенной толщины относятся к классу высокопроизводительных - в них коэффициент наплавки достигает 18 г/ А-ч. Такой тип электродов может применяться исключительно при сварке в нижнем положении, а сварные швы при этом должны иметь большую протяженность - в этом случае использование электрода будет отличаться максимальной эффективностью.

Итак, знание коэффициента наплавки электрода довольно важно при проведении сварочных работ. Именно от коэффициента наплавки зависит и качество подготовки к проведению сварочных работ - а именно, подготовка нужного количества электродов, что обеспечивает непрерывность работ, и качество выполнения самого сварного соединения, так как на основе знания коэффициента наплавки сварщик может определить, в каком положении ему лучше всего производить работы и сколько времени для этого потребуется.

Во время сварочного процесса используются различные присадочные и дополнительные материалы, которые со временем заканчиваются. Расчет норм расхода сварочной проволоки во время соединения и ремонта металлических поверхностей очень важно знать по нескольким причинам. С одной стороны, это нужно для определения необходимого количества металла для заданной процедуры, с другой – помогает рассчитать себестоимость ремонта в конкретном случае и использовать эти данные для сравнения с другими способами.

Стоит отметить, что различные имеют различный коэффициент наплавки. С учетом того, что такие материалы часто применяются для автоматов и полуавтоматов, а также при ручной обработке желательно не прерывать шов, то лучше знать заранее расход сварочной проволоки при сварке полуавтоматом, чтобы все проходило беспрерывно. Норма расхода является понятием, которое показывает количество материалов, что требуются для создания сварочного шва на определенном участке. Сюда входят отходы, потери и прочие величины, которые не остаются непосредственно на соединении. Иными словами, здесь включены все этапы изготовления, включая подготовительные, чтобы технологический процесс прошел максимально качественно. Если проходит правка конструкции, то эти данные также учитываются для конкретного случая.

Для каждого типа сварки, будь то аргонодуговая сварка или обыкновенная газовая, существуют свои нормы расхода, определенные многими годами использования приведенной технологии. Ведь у каждого из способов имеются свои особенности, касающиеся потерь, не говоря уже о нюансах используемого сплава и его физико-химических свойств. При соединении листов наиболее полезной будет информация, какой будет расход сварочной проволоки на 1 метр шва. Этот расчет можно считать эталонным, на который уже можно опираться. При других разновидностях могут быть иные значения, но они все же будут приближены к этому. Простым примером будет сравнение соединения листов, где нужно минимум дополнительных процедур, и сложных металлоконструкций, где необходимы прихватки, временные швы и прочее. Расчеты проводятся согласно ГОСТ 14771-76

Особенности расчета

Существует формула, которая позволяет осуществить расчет сварочной проволоки на 1 метр шва. Она выглядит так:

В данном случае N означает искомый параметр, а именно, норму расхода, которая будет востребованная для создания шва длиною в 1 метр. Параметр G в формуле показывает вес металла на уже готовом соединении длиною в 1 метр. К – это коэффициент перехода, который зависит от массы наплавленного материала к расходу металла, который потребовался для сварки. Длина в 1 метр взята для удобства расчетов и последующего использования.

Чтобы выяснить G (вес наплавленного материала на отведенном участке), требуется следующая формула:

Здесь F показывает площадь поперечного сечения шва в квадратных миллиметрах. Следующее значение «у», обозначает удельную массу металла или его сплава в используемой проволоке, отсюда и возникает большая разница значений для каждой отдельной марки. L – берется за 1, так как показывает количество метров созданного шва. Соответственно, благодаря изменению L можно рассчитать параметр и для других значений длины.

Данные формулы предназначены для вычисления нижнего положения сваривания. Для других требуется итоговый параметр умножать еще на коэффициент поправки К. Соответственно, конечная формула будет N*К.

- Для нижнего положения коэффициент = 1;

- Для полувертикального положения коэффициент = 1,05;

- Для вертикального положения коэффициент = 1,1;

- Для потолочного положения коэффициент = 1,2.

При учитываются такие факторы как:

- Наличие и тип защитного газа;

- Характеристики оборудования для сварки;

- Диаметр присадочного материала;

- Характеристики основного металла.

Благодаря таким простым расчета можно легко определить нормы расхода проволоки при сварке под флюсом и другими методами. Некоторые данные, такие как вес 1 метр сварочной проволоки, можно узнать самостоятельно, другие же приходится узнавать из справочников и прочих мест.

Пример расчета

Для более понятной схемы стоит привести пример, какой будет расход проволоки при сварке полуавтоматом. В примере будет использоваться обыкновенная сталь. Для этого начнем определять весь наплавленного металла по формуле G = F*y*L

G=0,0000055 (м2) * 7850 (кг) * 1 (метр) = 0,043 кг

После этого можно приступать к вычислению основного значения по формуле N=G*К

N = 0,043 * 1 = 0,043 кг

С учетом того, что сваривание проводилось в нижнем положении, то коэффициент поправки равен единице и итоговое значение остается таким же.

Цель работы: определить величину коэффициентов расплавления, наплавки и потерь на угар и разбрызгивание при ручной дуговой сварке.

Оборудование и инструменты: сварочный пост, электроды, щиток, металлическая пластина, весы, штангенциркуль.

ТЕОРЕТИЧЕСКАЯ ЧАСТЬ

В процессе ручной дуговой сварки происходят процессы расплавления электродного металла, перенос и наплавка его на поверхность свариваемой или наплавляемой детали. Перенос металла может происходить либо дискретно каплями, либо непрерывной струей, как показано на рисунке 1. Капельный перенос металла наблюдается при малой плотности тока, струйный – при больших значениях сварочного тока и малом диаметре электродной проволоки.

Рисунок 1 – Этапы наплавка капельным (а) и струйным переносом электродного металла:

I – горящая дуга начинает плавить металл; II –образование капли расплавленного металла; III – капля стекает на металл, замыкая дуговой промежуток; IV – восстановление дуги и образование следующей капли; d Э , d К – диаметры электрода капли.

Основными величинами, характеризующими процесс сварки и наплавки, являются:

коэффициент расплавления металла Р ,

коэффициент наплавки Н ,

производительность расплавления электродов П Р ,

производительность наплавки П Н ,

коэффициент потерь .

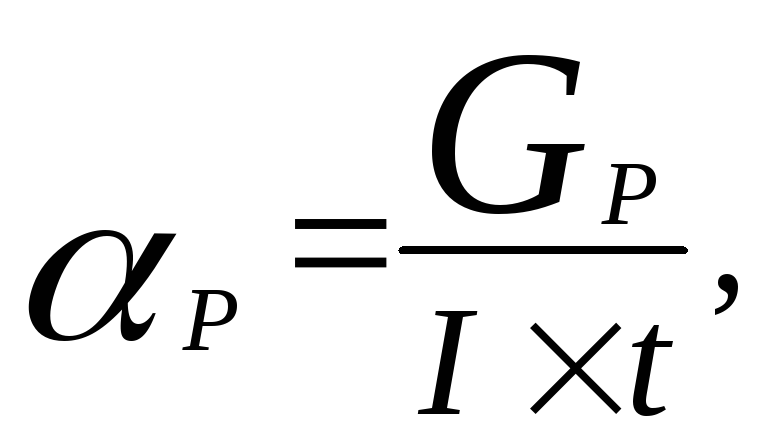

Коэффициент расплавления металла Р показывает, какое количество электродного металла расплавляется в единицу времени на один ампер сварочного тока, и определяется формулой

г/(Ач)

(1)

г/(Ач)

(1)

где G Р – масса расплавленного за время t электродного металла, г;

I

t – время горения дуги, ч.

Коэффициент расплавления зависит от материала электрода, состава его покрытия, рода, полярности и плотности тока. Кроме того, в процессе сварки электрод нагревается, что тоже сказывается на интенсивности расплавления электродного метала. До начала сварки электрод имеет комнатную температуру, к концу сварки он может нагреться до 500600 С, если в его покрытии нет органических веществ и не выше 250 С, если есть. Для стальных электродов коэффициент расплавления обычно равен от 7 до 22 г/(Ач).

Производительностью расплавления электродов называют массу расплавленного сварочной дугой электродного металла в единицу времени. Производительность расплавления электродов П Р зависит от количества тепла, сообщенному электроду и определяется по формуле

П Р = Р I , г/ч (2)

где Р коэффициент расплавления металла, г/(Ач).

I – величина сварочного тока, А;

Чем больше ток, тем выше производительность расплавления металла.

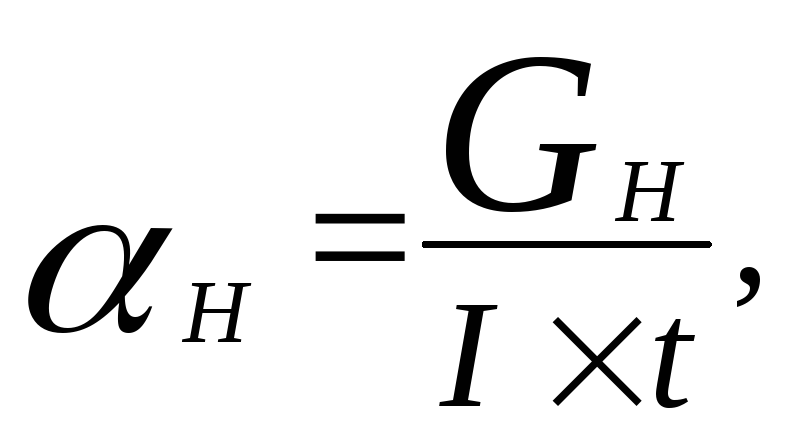

Для оценки процесса наплавки применяется коэффициент наплавки Н, определяемый по формуле

г/(Ач)

(3)

г/(Ач)

(3)

где G Н – масса наплавленного электродного металла за время t , г;

I – величина сварочного тока, А;

t – время горения дуги, ч.

Значение коэффициента наплавки Н меньше коэффициента расплавления Р на 1..5 г/(Ач) и обычно составляет 6..18 г/(Ач).

Производительность процесса наплавки П Н численно равна массе наплавляемого металла в единицу времени на один ампер сварочного тока:

П Н = Н I , г/ч (4)

где Н коэффициент наплавки, г/(Ач).

I – величина сварочного тока, А;

Например, при ручной наплавке покрытыми электродами производительность достигает 0,8..3,0 кг/ч, при автоматической наплавке под флюсом – 2..15 кг/ч, при электрошлаковой – 20..60 кг/ч, при автоматической наплавке электродами большого сечения до 150 кг/ч.

Величина G Н всегда меньше G Р , так как имеются потери на разбрызгивание и угар.

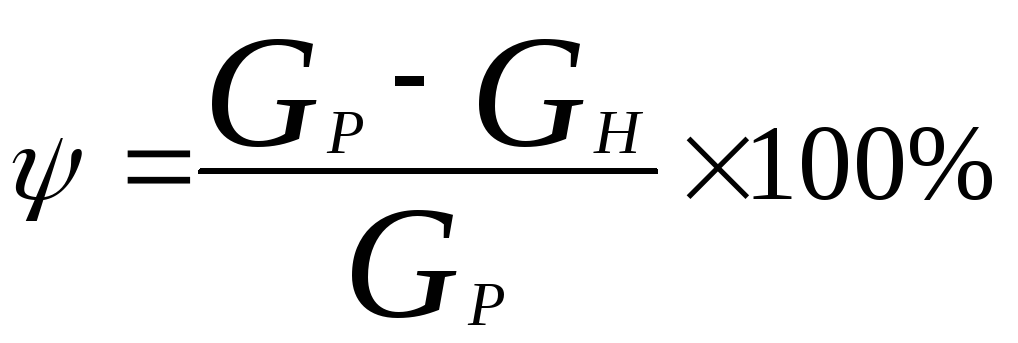

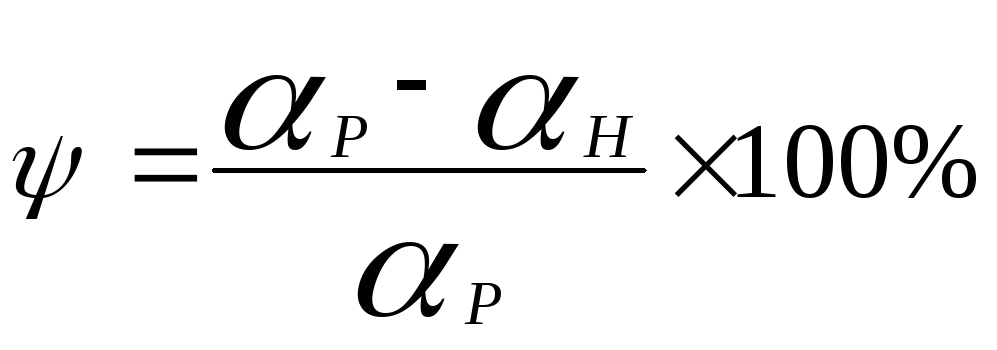

Для оценки величины этих потерь введен, так называемый коэффициент потерь , показывающий какая доля расплавленного металла теряется. Определяется по одной из равнозначных формул:

(5)

(5)

(6)

(6)

Здесь разность G Н - G Р есть количество металла, которое «теряется» вследствие разбрызгивания, окисления, испарения (угар) за время горения дуги.

Коэффициент потерь зависит от состава электрода и его покрытия, от режима сварки и вида сварного соединения. Так, например, коэффициент потерь возрастает при увеличении плотности тока и длины дуги. Обычно значение лежит в интервале

от 1 до 3% при сварки под флюсом;

от 3 до 6% при сварке в защитных газах;

от5 до 10% при сварке толстопокрытыми электродами;

от 10 до 20% при сварке тонкопокрытыми электродами.

При значениях больше 20% коэффициента потерь сварку электродами применять нецелесообразно.

Коэффициенты расплавления и наплавки используются для определения расхода электродов и нормирования времени сварки.

ПРАКТИЧЕСКАЯ ЧАСТЬ

Выполняется по вариантам, назначенным преподавателем. В таблице 1 даны известные условия задачи. Определить неизвестный параметр.

Таблица 1 - Задача

|

Коэф. наплавки Н, г/(Ач) |

Сварочный ток |

Кол-во наплавл мет, Gн, г |

Время сварки, час |

Произв-ть наплавки, Пн, г/ч |

|

ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ

Эксперимент выполняется в лаборатории на сварочном посту, оборудованном вытяжкой, с применением индивидуальных средств защиты: сварочный щиток, брезентовый фартук, рукавицы.

Каждый опыт выполняется не менее трех раз с последующим усреднением рассчитываемых величин.

Порядок выполнения работы:

Взять из пачки два сварочных электрода одного диаметра.

Снять с одного из электродов покрытие (обмазку). Измерить его длину и вес. Определить погонную массу электродного стержня г/мм.

Измерить длину электрода с покрытием перед наплавкой.

Взвесить металлическую пластину перед наплавкой.

Установить величину сварочного тока в зависимости от диаметра электрода:

диаметр, мм: 3 4 5

сварочный ток, А: 80100; 130160; 170200

Произвести наплавку электродного металла на пластину, засекая время горения дуги.

После наплавки зачистить пластину от шлака и металлических брызг. Взвесить пластину наплавки.

Измерить оставшуюся длину электрода после наплавки.

Полученные данные занести в таблицу.

Провести эксперимент (п.п. 1-19) для других значений:

диаметра электрода,

марки электрода,

силы сварочного тока.

Вычислить коэффициенты расплавления, наплавки, потерь. Занести данные в таблицу.

Определить производительность расплавления металла и наплавки. Данные занести в таблицу.

Исследовать влияние условий сварки (перечисленных в п.12) на коэффициенты расплавления, наплавки и потерь.

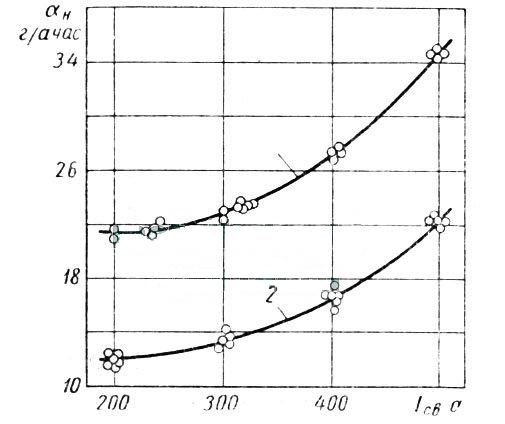

Построить в одной системе координат графическую зависимость параметров Р, Н, от силы сварочного тока.

По результатам расчетов сделать вывод о влиянии условий сварки на коэффициенты расплавления, наплавки и потерь.

ОФОРМЛЕНИЕ ОТЧЕТА

Отчет содержит необходимый теоретический задел с определениями и формулами для вычислений заданных величин; решением задач по варианту, заданному преподавателем; методики проведения эксперимента и его результаты, оформленные в виде таблиц и графиков; вывод по проделанной работе.

|

Характеристики электрода |

Вес пластины, г |

Вес электродного металла, г |

Производительность |

Коэффициенты, г/(Ач) |

|||||||||

|

вес 1мм, г |

Размеры, мм |

||||||||||||

|

до наплавки |

после наплавки |

до наплавки |

после наплавки |

расплавленного G Р |

наплавленного G Н |

расплавления П Р |

наплавки П Н |

расплавления Р |

наплавки Н |

потерь |

|||

КОНТРОЛЬНЫЕ ВОПРОСЫ

Остается ли постоянным коэффициент наплавки Н для различных марок электродов при прочих равных условиях? Если нет, то чем это вызвано?

Как изменяется коэффициент расплавления Р в зависимости от величины сварочного тока?

С какой целью при определении коэффициента наплавки Н поверхность наплавленной пластины очищают от металлических брызг, образовавшихся при расплавлении электрода?

Как влияет величина сварочного тока на коэффициенты наплавки Н и потерь ?

Как изменяется коэффициент потерь в зависимости от длины дуги?

Перед проведением сварочных работ необходимо рассчитать коэффициент наплавки электродов. Данным термином обозначается важная величина, характеризующая продуктивность процесса сварки. КН позволяет определить, какое количество электрода идет на формирование шва, без учета связанных с этим процессом потерь материала.

Электроды для сварки

Электроды (стержни, применяемые в процессе сварки) изготавливаются с применением специальной проволоки. На нее наносится особое покрытие. Оно должно:

- формировать подходящие условия в сварочной ванне;

- предохранять стержни от негативного влияния, которое производится на них воздействием окружающей среды;

- увеличивать число ионов, необходимых для проведения сварки.

Наличие покрытия обязательно. Для зоны сварной ванны характерны очень высокие температуры. Вследствие контактов с кислородом металл может окислиться. Из-за этого будет наблюдаться повышенный расход сварного материала. Окисление также повлияет на качество будущего шва вследствие наличия в нем большого количества вкраплений неметаллического характера. Наличие покрытия позволяет избежать подобных результатов. Коэффициент наплавки , к примеру, составляет 10 г/А-ч, именно благодаря толщине покрытия.

Коэффициенты наплавки/расплавления – важные величины, характеризующие производительность стержней в конкретных условиях. КН позволяет рассчитать потери материала при проведении работ, КР дает возможность оценить эффективность работы стержней. Использование данных характеристик позволяет рассчитать производительность сварочных работ. осуществляется с учетом данных параметров.

Коэффициент наплавки

Значение КН в большинстве случаев ниже коэффициента расплавления. Причина – потери металла в процессе проведения сварочных работ. Иногда КН ровняется КР, если покрытие электрода содержит в себе железный порошок. Наличие последнего может привести к превалированию коэффициента наплавки над КР. На КН влияет:

- используемый ток;

- тип проволоки, использованной для производства стержня;

- пространственное положение, в котором происходит выполнение сварки.

Выделяют три типа покрытия сварочных стержней:

- повышенное. КН таких стержней – от пятнадцати до шестнадцати г/А-ч. Используются исключительно для варки в нижнем положении, для получения длинных соединительных швов;

- среднее. КН – от восьми до девяти г/А-ч. Коэффициент наплавки электродов Э46, к примеру, позволяет отнести их к данному виду изделий. Проводить сварку допустимо с любого положения;

- большое. КН – до двенадцати г/А-ч. Рекомендовано использовать нижнее положение, однако допустимы и другие варианты.

Для определения КН необходимо массу металла, наплавленного на шов за определенный промежуток времени, поделить на ток, используемый для сварки (измеряется в амперах). Масса указывается в граммах. Значение коэффициента указывается в граммах на ампер-час. К примеру, коэффициент наплавки электродов УОНИ 13 55 – 9,5 г/А-ч.

Знание КН важно для предварительной подготовки необходимого для проведения процедуры количества электродов. Это позволяет обеспечить непрерывную сварку, увеличивая производительность труда. От КН зависит качество будущего шва. Зная этот параметр, сварщик имеет возможность применить оптимальное положение для проведения сварочной работы. Регулирует коэффициент наплавки электродов ГОСТ 9466-75.

Коэффициент расплавки

Приспособление для сварки в процессе ее проведения расплавляется. Благодаря этому возможно образование швов. Каждое изделие расплавляется в зависимости от ряда параметров. На этот процесс влияет:

- состав проволоки, из которой изготовлено изделие;

- тип покрытия, наносимого на нее;

- режим сварки;

- тип соединения.

Не весь материал изделия идет на образование шва. Значительная его часть не переносится в шов. Это связано с:

- разбрызгиванием расплавленного металла;

- испарением металла;

- угаром, возникающим из-за горения сварочной дуги.

«Обратите внимание!

Данный показатель рассчитывается за следующей формулой – Мрм/(Ст*Вр).»

В данной формуле: Мрм – масса металла, расплавленного за определенный промежуток времени (в граммах); Ст – сварочный ток (в амперах); Вр – промежуток времени, в течение которого происходило горение дуги (в часах).

Существуют специальные таблицы, в которых указываются описанные выше параметры для каждого изделия. Подобная таблица будет приведена ниже. Однако специалисты редко прибегают к их использованию. В большинстве случаев КР и КН устанавливаются экспериментально, путем предварительной апробации изделий.

Конкретные показатели

Показатели КР и КН, как уже было указано ранее, различны для каждого изделия и зависят от многих параметров. Так, коэффициент наплавки электродов МР-3, отличается от такового у УОНИ 13/55. Производитель стержней, используемых для сварки, указывает данные параметры. Ознакомиться со значениями для отдельных изделий можно с помощью следующей таблицы:

|

Электрод |

КН (г/А-ч) |

Расход на килограмм наплавленного металла (грамм) |

| 9,5 | 1700 | |

| 10 | 1600 | |

| 8,5 | ||

| МР-3 | 8,5 | |

| ОК-46 | 8,5 | |

| 15 | 1300 | |

| ОМА-2 | 8 | |

| 9,5 |

Каждое изделие, представленное в данной таблице, предназначено для сварки разных видов металла в разных положениях. При выборе стержней необходимо ориентироваться на материал и условия, в которых они будут применяться.

Таким образом, важными эксплуатационными показателями изделий, предназначенных для создания сварных швов, являются коэффициенты, обозначающие наплавку и расплавку изделий. Данные параметры определяют эффективность использования сварочных изделий и влияют на общую продуктивность работы специалиста.

Каждое изделие имеет свои КР и КН. В значительной мере они зависят от толщины покрытия, наносимого на проволоку в процессе производства стержней. К примеру, коэффициент наплавки электродов ок 46 составляет 8,5 г/А-ч из-за средней толщины покрытия проволоки. Большинство мастеров определяют их экспериментальным путем. Во избежание подобного можно воспользоваться данными таблицы, приведенной выше.

Cтраница 1

Коэффициент наплавки зависит от присадочного материала, материала электродов и состава их покрытия, рода и полярности тока. Для различных условий коэффициент наплавки находят опытным путем.

Коэффициент наплавки ан представляет собой количество металла в граммах, наплавляемого за 1 ч горения дуги, отнесенное к силе тока в 1 а.

Коэффициент наплавки получается больше, а глубина проплав-ления и доля основного металла меньше.

Коэффициент наплавки при газовой сварке зависит от свариваемого металла и мощности горелки.

Коэффициент наплавки увеличивается до 14 - 16 г / а-ч при однодуговой сварке и до 25 - 27 г / а-ч при сварке трехфазной дугой. Проплавляющая способность дуги резко возрастает с увеличением тока, что дает возможность сваривать металл толщиной до 16 мм без скашивания кромок, обязательного при ручной сварке.

Коэффициент наплавки ан - это масса металла в граммах, наплавленного за 1 ч горения дуги, отнесенная к силе тока в 1 А.

Коэффициент наплавки - масса металла в граммах, наплавленная за один час горения дуги, отнесенная к одному амперу сварочного тока.

Коэффициент наплавки характеризует производительность сварки.

Коэффициент наплавки ан характеризует производительность процесса сварки и наплавки.

Коэффициент наплавки зависит от рода и полярности тока, вида покрытия и состава проволоки, а также от пространственного положения, в котором присходит сварка.

Коэффициент наплавки обычно меньше коэффициента расплавления на 3 - 5 г / (А - ч), так как часть расплавленного электродного металла теряется на окисление, испарение и разбрызгивание.

Коэффициент наплавки ан характеризует производительность процесса сварки и наплавки. Чем больше величина ан, тем больше произво дительность сварки.

Коэффициент наплавки ан зависит от состава электродного стержня и покрытия, рода и полярности сварочного тока. Коэффициент наплавки ан является удельной производительностью сварочного процесса, он служит важной характеристикой электродов.