Алюминий - не самый простой металл для сварки, поэтому электроды для сварки алюминия выбираются с целью обеспечения наилучшего качества и долговечности соединения. Исходным пунктом является верный выбор технологии сварки - плавящимся (метод MIG/MAG) или неплавящимся (TIG/WIG) электродом, а также наличие соответствующего оборудования.

Как известно, данный метод представляет собой использование плавящегося электрода, который работает в среде защитного газа (аргона). В этом случае подается в зону соединения по коаксиально расположенной в сопле трубке, которая со всех сторон омывается потоком аргона. Рабочая температура в сварочной зоне достигает 1500 0 С, поэтому при использовании метода MIG/MAG для соединения тонкостенных алюминиевых конструкций следует помнить о возможности их тепловой деформации.

Основными режимами, используемыми на практике, являются:

В современных сварочных аппаратах все вышеперечисленные режимы могут программироваться заранее.

Таким образом, при выборе плавящихся электродов к технологии MIG/MAG необходимо предварительно изучить технические возможности оборудования для электродуговой сварки алюминия и установить требования, касающиеся качества конечного шва.

Выбираем плавящиеся электроды

Электроды по алюминию для электродуговой сварки выбирают с учетом:

- Фактора полярности тока (алюминий по методу MIG/MAG варится только на обратной полярности).

- Расчета сечения в зависимости от используемой силы тока: на каждый квадратный миллиметр поперечного сечения электрода должно приходиться не более 25 А сварочного тока.

- Предварительного подогрева до 300-400 0 С (более высокие значения - для сварки изделий с большей толщиной) снижает расход материала и увеличивает стабильность процесса.

- Наличия или отсутствия сварочного флюса. Для соединения алюминиевых конструкций небольшой толщины такой флюс в виде обмазки можно подготовить и самостоятельно. Для этого карбоксилметилцеллюлозу (аморфное вещество, известное как пищевая добавка Е-466) замешивают в воде до вязкой консистенции, после чего наносят на электрод и прогревают его при температуре 250-300 0 С.

В зависимости от вида электродуговой сварки могут быть использованы и другие виды сварочных электродов. Например, для заварки дефектов в алюминиевых отливках, при ликвидации повреждений в алюминиевых дисках, а также при работах с алюминиевыми заготовками малой толщины электрод для алюминия может быть из угольного стержня. Используется только ручная сварка, которая должна проводиться на прямой полярности.

Применение находят следующие исполнения плавящихся электродов:

- Щелочно-солевые типа ОК (для алюминия подходят виды 96.20, 96.10 и 96.50). Такие электроды особенно эффективны при неразъемных соединениях алюминиево-магниевых сплавов типа АМг и АМц, а также силуминов. Для сварки дюралюминов эти исполнения непригодны. Отличаются повышенной гигроскопичностью, поэтому их следует хранить только в сухих помещениях и только в заводской упаковке;

- ОЗАНА, весьма популярные в среде пользователей. Имеют две модификации. ОЗАНУ-1 используют для сварки алюминия технической чистоты (марок АД, А0, АД33 и т.п.). .ОЗАНА-2 - класс, который предназначается для работ с кремнисто-алюминиевыми сплавами. Ими также можно вести сварку как вертикальных, так и горизонтально расположенных швов;

- Проволочные ОЗА на основе сварочной алюминиевой проволоки СвА. Считаются наиболее универсальными видами, предназначенных для сварки алюминия.

Плавящийся электрод можно изготовить и своими руками. Для этого подходящую по диаметру алюминиевую проволоку разрезают на мерные прутки длиной 250-300 мм. Далее готовят поверхностную обмазку из мелко толченого мела и силиката натрия (жидкого стекла). Когда состав достигнет равномерной слабовязкой консистенции, его наносят на поверхность отрезанных прутков. Толщина обмазки не должна быть менее 1,5 мм. После тщательного просушивания самодельный электрод для алюминия готов к использованию.

Выбор электрода производится в зависимости от марки свариваемого алюминиевого сплава. Изделия нуждаются в предварительной подготовке. Простейшее исполнение можно изготовить и самостоятельно.

Особенности сварки алюминия по методу TIG/WIG

Для алюминия процесс реализуется в основном при обратной полярности тока. Электродом служит вольфрамовая проволока, которая поступает в зону обработки по полому зажимному устройству в горелке. Вокруг этого зажима подается поток аргона, обеспечивающий защиту соединяемых материалов от окисления. Шов получается исключительно однородным. Этому способствуют:

- Значительно более высокая температура плавления вольфрама, вследствие чего электрод выполняет функцию дополнительного теплового воздействия на соединяемый металл, а сам в процессе плавления не участвует.

- Надежное укрытие сварочной ванны от внешних воздействий, что исключает образование брызг алюминия.

- Равномерность теплового поля внутри зоны обработки, в результате чего металл шва не отличается по своим структуре и свойствам от металла заготовки. При сварке разнородных алюминиевых сплавов состав сварного шва определяется интенсивностью протекания диффузионных процессов. В частности, там всегда присутствуют интерметаллидные соединения, повышающие прочность шва.

Применение процесса TIG/WIG на обратной полярности принципиально возможно, но используется гораздо реже. Наоборот, учитывая постоянно возрастающее количество бытовых сварочных инверторов, целесообразнее применять метод в условиях переменного тока.

Метод хорош при соединении алюминиевых конструкций с небольшой толщиной (до 2-2,5 мм) и не отличается высокой производительностью. Причина заключается в способе функционирования самого инверторного аппарата. Поскольку в его рабочем контуре постоянно осуществляется двухстадийное преобразование тока - из переменного в постоянный, а затем обратно, то этот контур интенсивно нагревается. Обдув сварочного инвертора проблемы полностью не решает, поэтому для каждой модели инвертора есть свое значение продолжительности включения (ПВ). Реальное ПВ инверторов не превышает 0,85-0,9 (утверждения о конструкциях аппаратов с более высоким ПВ следует рассматривать только как пиар-акцию их производителей). Наконец, для получения качественного сварного шва после сварки алюминия инвертором необходим большой опыт.

Соединение алюминиевых деталей при помощи инвертора возможно при соответствующей квалификации сварщика и с учетом технических возможностей имеющегося сварочного аппарата.

Выбор вольфрамовых электродов

Промышленные типоразмеры отличаются высокой стоимостью. Они изготавливаются в соответствии с техническими требованиями ГОСТ 23949, и подразделяются на следующие группы:

- Наиболее бюджетные типа ЭВЧ, которые состоят из 98,5 % химически чистого вольфрама с добавкой железа, кальция, молибдена, никеля и кремния. Профессионалы недолюбливают эти марки электродов, поскольку считают, что зажигание дуги в этом случае происходит нестабильно (для инверторных аппаратов это обстоятельство важно). Такие электроды могут быть шлифованными и не шлифованными.

- Типа ЭВЛ - отличающиеся тем, что в их составе дополнительно присутствует оксид лантана (в количестве до 1,4%). Наличие этого вещества улучшает условия поджига дуги и уменьшает склонность дугового разряда к прожогу поверхности соединяемых деталей. В электродах марки ЭВЛ-2 количество оксида лантана доведено до 2%.

- Типа ЗВТ, в составе которых наличествуют тантал и двуокись тория (их суммарное процентное содержание в составе материала электрода достигает 3,5-5%). Наличие указанных компонентов позволяет успешно варить алюминий в сочетании с другими алюминиевыми сплавами. Электроды этого типа выделяются своей наивысшей ценой.

Вольфрамовые неплавящиеся электроды выпускаются и за рубежом. Они маркируются буквой W, к которой добавляется еще одна, в зависимости от того, на каком токе будет выполняться . Материалы имеют также разный цвет упаковки:

- Марка WP (зеленый цвет) считается наиболее универсальной. Такими электродами можно работать как по чистому алюминию, так и по его сплавам. Пригодны для сварки переменным током, причем с возрастанием частоты осцилляций качество соединения увеличивается. Поскольку теплостойкость материала ограничена, то для обеспечения более равномерного теплового поля торец выполняют полусферическим;

- Марка WZ-8 (белый цвет) используется при наличии специальных требований к химической чистоте шва. Роль такого очистителя выполняет окись циркония, которая входит в состав. Кроме того, оксид циркония повышает стабильность горения дугового разряда и увеличивает термостойкость;

Марка WТ-20 (красный цвет) по своим потребительским характеристикам примерно соответствует отечественным маркам ЭВТ. Однако для соединения алюминия и его сплавов они используются реже, поскольку ухудшают стабильность горения дуги. Единственное их преимущество - высокая стойкость, что имеет значение при продолжительных сварочных операциях.

- Виды сварки алюминия

- Аргонодуговая сварка

- Материалы и инструменты для ручной аргонодуговой сварки

- Подготовка металла перед сваркой

- Технология соединения алюминия

Алюминий и его сплавы зачастую используется для создания различных технических и технологических конструкций. Чистый алюминий применяется не так широко, как его сплавы, из-за его низких прочностных свойств и высокой пластичности. Следует отметить, что перед тем как , необходимо учесть особенности сварочного процесса, обусловленные физическими и химическими свойствами этого металла.

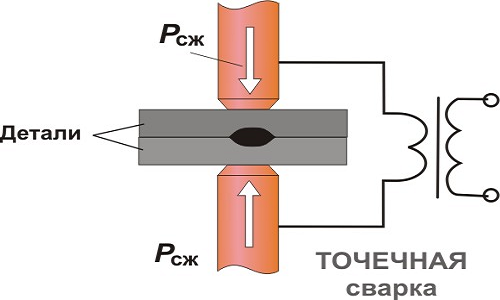

Основная проблема при соединении алюминия состоит в непрекращающемся образовании на поверхности свариваемого металла оксидной пленки Al2O3, которая является тугоплавкой и мешает сплавлению. Кроме того, оксиды алюминия имеют достаточно высокую температуру плавления (+2050°С) по сравнению с аналогичным показателем для самого металла (+658°С), что вносит свои коррективы в процесс. Алюминий имеет высокий показатель теплопроводности, что влечет за собой использование специальных приемов и методов.

Виды сварки алюминия

Сварить алюминий можно следующими видами сварки:

- электродуговой (автоматической, ручной);

- аргонодуговой (автоматической, полуавтоматической и ручной);

- газовой.

Рассмотрим наиболее распространенный и эффективный способ сварки алюминия — электродом вручную аргонодуговой сваркой на постоянном токе с обратной полярностью.

Вернуться к оглавлению

Аргонодуговая сварка

Плюсы этого вида заключаются в отсутствии применения вспомогательных материалов (электродных покрытий, флюсов). Процесс проводят вручную, полуавтоматическим и автоматическим методами.

Следует отметить, что выполнение любых сварочных работ необходимо проводить только на исправном оборудовании, в хорошо проветриваемом помещении или в помещении с приточно-вытяжной вентиляцией и с применением средств индивидуальной защиты (щиток, кожаные перчатки, спецодежда, спецобувь).

Вернуться к оглавлению

Материалы и инструменты для ручной аргонодуговой сварки

Для такого вида соединения алюминия электродом из вольфрама на постоянном токе с обратной полярностью вам понадобятся:

- растворитель (ацетон, бензин);

- щетка металлическая;

- раствор для травления;

- азотная кислота (раствор);

- ванна для подготовки металла;

- неплавящиеся электроды из вольфрама;

- сварочная установка или сварочный аппарат для аргонодуговой сварки с горелкой определенного типа, электроды вольфрамовые, осушенный аргон (чистота 99,8%), сварочные держатели, проволока присадочная необходимого диаметра;

- подкладка из коррозионностойкой стали (меди);

- средства индивидуальной защиты (щиток, кожаные перчатки, резиновые перчатки), спецодежда, спецобувь.

Вернуться к оглавлению

Подготовка металла перед сваркой

Перед тем как варить алюминий любым видом, алюминиевые детали подвергают предварительной подготовке, которая заключается в обезжиривании поверхности материала и растворении пленки оксидов.

Обезжиривание металла проводят путем обработки его поверхности растворителями (ацетоном, бензином и т.д.). После этого очищают оксиды механически щеткой или путем травления с использованием растворов химических веществ (гидроксид натрия — 45-55 г, фторид натрия — 10-50 г, вода — 1 л). Затем алюминий в течение 0,5-1 минуты промывают чистой водой, далее, поверхность металла нейтрализуют азотной кислотой (раствором 25-30% в течение 1-2 минут), после промывают металл в проточной, затем в горячей воде, далее, металл сушат до полного высыхания.

Такую подготовку осуществляют не ранее, чем за 2-4 часа до сваривания. Таким же образом следует обработать проволоку для присадки в случае ее применения.

Вернуться к оглавлению

Технология соединения алюминия

Листы алюминия толщиной менее 5 мм варят, не разделяя кромок. При толщине алюминия до 20-25 мм работу можно проводить, предварительно не подогревая материал. Если детали имеют толщину более 20 мм, то материал следует заранее прогреть до 300-400°С.

Аргонодуговую сварку можно проводить на переменном либо постоянном токе (полярность обратная). При работе на переменном токе используют осцилляторы-стабилизаторы сварочной дуги. Сваривание неплавящимся электродом проводят на постоянном токе с обратной полярностью и на переменном токе, с материалом присадки или без него. В роли присадочной проволоки используют проволоку марки АК отечественного производства по ГОСТ 7878-75 или зарубежные аналоги. При сваривании тавровых, угловых или стыковых соединений использование присадочного материала обязательно. В случае выполнения работ по отбортовке и встык при незначительной толщине алюминия присадки не используют. Параметры (диаметр Д) проволочной присадки при ручной работе выбирают, исходя из толщины алюминия (S):

- S до 2 мм, Д присадки до 1-1,5;

- S = 2-5 мм, Д присадки = 1,5-3;

- S свыше 5 мм, Д присадки = 3-4.

При аргонодуговой сварке используются электроды из вольфрама толщиной 0,8-8,0 мм и лантанированные вольфрамовые отечественного или зарубежного производства. Их диаметр выбирают, согласно роду тока и значениям его силы (I). Так, при постоянном токе с обратной полярностью:

- Д электрода = 1 мм, I до 10 А;

- Д электрода = 2 мм, I = 10-30 А;

- Д электрода = 3 мм, I = 20-40 А;

- Д электрода = 4 мм, I = 40-80 А;

- Д электрода = 5 мм, I = 60-100 А;

- Д электрода = 6 мм, I = 80-130 А.

Процесс ручной аргонодуговой сварки алюминиевых элементов и конструкций состоит из нескольких этапов.

Выполнять работу такого рода следует на подкладке из коррозионностойкой стали или листов меди. Выбор режима (силы тока I, скорости расхода аргона Q) аргонодуговой ручной сварки электродами из вольфрама зависит от сечения свариваемых деталей (S), наличия присадок или отбортовки и имеет такие параметры:

- встык с присадкой, S = 1,0 мм, I = 65-85 А, Q= 4-5 л/мин;

- встык с присадкой, S = 1,2, I = 70-90 А, Q = 5-6 л/мин;

- встык с присадкой, S = 1,5, I = 80-100 А, Q = 7-8 л/мин;

- встык с присадкой, S = 2,0, I = 90-110 А, Q = 7-8 л/мин;

- встык с присадкой, S = 3,0, I = 100-120 А, Q = 8-9 л/мин;

- без присадки встык, S = 0,8 мм, I = 45-55 А, Q = 4-5 л/мин;

- без присадки встык, S = 1,0, I = 50-65 А, Q = 4-5 л/мин;

- без присадки встык, S = 1,2, I = 60-70 А, Q = 5-6 л/мин;

- без присадки встык, S = 1,5, I = 70-90 А, Q = 7-8 л/мин;

- без присадки встык, S = 2,0, I = 90-110 А, Q = 7-8 л/мин;

- без присадки встык, S = 3,0, I = 100-120 А, Q = 8-9 л/мин;

- по отбортовке, S = 0,8 мм, I = 40-45 А, Q = 4-5 л/мин;

- по отбортовке, S = 1,0, I = 45-55 А, Q = 4-5 л/мин;

- по отбортовке, S = 1,2, I = 55-70 А, Q = 5-6 л/мин;

- по отбортовке, S = 1,5, I = 70-85 А, Q = 7-8 л/мин.

Для ручной аргонодуговой сварки неплавящимся электродом используют специальные отечественные агрегаты типа УДАР, УДГ или их зарубежные аналоги.

Процесс аргонодугового соединения деталей вручную начинается с возбуждения (зажигания) дуги. Перед этим включают подачу аргона и устанавливают соответствующую силу тока согласно выбранному режиму. Дугу зажигают такими способами: чирканьем электрода о поверхность алюминия и прикосновением перпендикулярного электрода в точке начала. Если имеет место обрыв дуги, то очередное зажигание делают перед кратером на свариваемом алюминии, а затем возвращаются к уже наплавленному материалу для того, чтобы вывести загрязнения из кратера на поверхность. Далее, работу проводят в необходимом направлении. Следует отметить, что при проведении ручной аргонодуговой сварки не следует совершать колебательные движения горелкой, т.к. возможно нарушение защиты сварочной зоны. Угол между плоскостью изделия и осью горелки должен составлять от 75 до 80°. А угол между изделием и присадочной проволокой при ее использовании — 15-20°. Горелку следует перемещать вслед за присадочным прутком.

Расположение шва в пространстве обуславливает расположение электрода. Перемещают электрод «от себя» или «к себе». Согласно траектории его движения получают средние либо узкие швы. Тип движения электрода определяет прогрев или не прогрев кромок металла.

Тип движения электрода и присадочного прутка при его использовании выбирают, исходя из требования к шву и согласно справочным данным.

Швы делают средними (от 350 до 1000 мм), длинными (свыше 1000 мм) и короткими (от 250 до 300 мм). Длинные швы проваривают частями по 250-300 мм. В зависимости от толщины деталей швы могут быть однослойными (однопроходными) и многослойными (многопроходными). Однослойные швы экономичны и быстры в исполнении, но шовный металл имеет недостаточную пластичность. В случае многослойного шва сваренный металл имеет хорошие механические свойства. При проведении многослойной работы для алюминия толщиной более 20-25 мм следует качественно выполнить первый основной слой, определяющий прочностные свойства всего шва.

Ручная дуговая сварка алюминия и его сплавов покрытым электродом применяется не так часто , однако такой технологический процесс является наиболее дешевым и простым . Сварка алюминия электродом с покрытием подходит больше для полевых условий и небольших ремонтных мастерских.

Электроды по алюминию покрыты составом из хлоридов и фторидов щелочных и щелочноземельных металлов, которые расплавляются под воздействием дуги и энергично вступают в реакцию с оксидом алюминия с образованием комплексных соединений, переходящих в шлаки или летучие соединения. Через покрытие, при необходимости можно дополнительно осуществить легирование металла шва. Но в основном легирование металла шва осуществляется подбором соответствующего состава стержня.

Ручная дуговая сварка покрытым электродом применяется при изготовлении конструкций из технического алюминия, сплавов АМг и АМц, содержащих до 5 процентов магния и алюминиево-кремнистых сплавов.

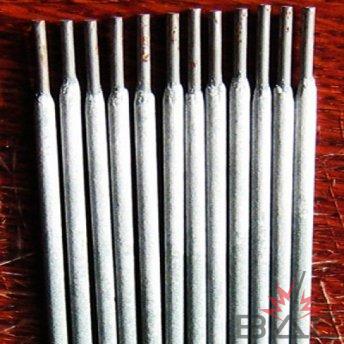

Толщина свариваемых деталей ограничивается диаметром электрода, который, как правило, составляет 4-5мм. Сварка электродами малого диаметра сопряжена с трудностями вследствие высокой скорости плавления (быстрее стального в 2-3 раза) стержня электрода. В связи с этим толщина свариваемого металла не должна быть меньше 4-х мм. Электроды для сварки алюминия диаметром 3,0мм выпускают длиной 225-300мм, а диаметром 4-5мм длиной 350-450мм.

Электроды для сварки алюминия и алюминиевых сплавов: технические особенности

Алюминий относится к тому типу металлов, которые труднее всего сваривать . Свойства этого металла существенно усложняют процесс сварки, поэтому на крупных предприятиях очень редко используется ручная сварка электродами. Для этого применяется специальная техника.

Однако в домашних условиях или в небольших мастерских использование спецтехники может быть дорогим и невыгодным . Поэтому в таких условиях допускается применение ручной дуговой сварки.

Основные особенности алюминия, которые усложняют сварочный процесс:

- Оксидная плёнка . Образуется на поверхности алюминиевых изделий и создаёт дополнительные проблемы, так как для её расплавки нужна температура более 2000 о С. При том, что сам алюминий начинает плавиться при 600 о С.

- Тяжело сделать цельный шов . Метал быстро окисляется и на расплавленных каплях появляется тугоплавкая плёнка. Поэтому приходится принимать меры по снижению уровня кислорода в окружающей среде (с помощью специального оборудования это сделать проще, чем вручную).

- Алюминий быстро плавится и сильно растекается . При сварочных работах нужно использовать теплоотводящие подкладки.

- Склонность к образованию кристаллизационных трещин . В большинстве алюминиевых сплавов находится кремний. Из-за этого при сварке швов могут образоваться расколы.

- Высокий показатель линейного расширения . В процессе затвердения шва форма может деформироваться.

- Для сварки конструкция и деталей из алюминия нужно применять ток в 1,5 раза сильнее , чем при работе с другими металлами.

Характеристики электродов для сварки алюминия дуговой сваркой

Дуговая сварка - выгодный и простой вариант при обработке конструкций из алюминия или его сплавов. При этом используются покрытые плавящиеся электроды.

Одна из главных особенностей алюминиевых электродов - быстрая скорость плавления. Поэтому сварка происходит в 2-3 раза быстрее, чем при работе с другими металлами.

При остановке сварки (или при обрыве дуги) на конце стержня, а также на поверхности кратера сварочной ванны образуется слой шлака. Из-за этого сложно повторно разжигать дугу. Рекомендуется варить одним электродом непрерывно, до полного расплавления расходника.

Обмазка алюминиевых электродов

Покрытие электродов, предназначенных для работы с конструкциями из чистого алюминия или его сплавов, изготавливается из хлоридов и фторидов щелочных и щелочноземельных металлов. Такой состав покрытия позволяет ему вступать в реакцию с оксидом алюминия во время горения сварочной дуги. При этом образуются комплексные соединения, которые переходят в шлаки.

В зависимости от конкретной задачи подбираются расходники с разным составом покрытия. Некоторые виды позволяют осуществлять легирование металла шва, благодаря добавлению в состав обмазки дополнительных элементов. Хотя чаще всего легирование производится за счёт особого состава стержня.

Электроды для инверторной сварки

От неопытных сварщиков часто можно услышать вопрос по поводу того, можно ли сваривать алюминий при помощи инвертора. И какие при этом электроды использовать. Ответ на этот вопрос очень простой - если у вас нет специального оборудования, и вы решили проводить сварку электродами, обязательно нужно использовать инвертор.

От неопытных сварщиков часто можно услышать вопрос по поводу того, можно ли сваривать алюминий при помощи инвертора. И какие при этом электроды использовать. Ответ на этот вопрос очень простой - если у вас нет специального оборудования, и вы решили проводить сварку электродами, обязательно нужно использовать инвертор.

Так как алюминий - металл трудносвариваемый, применение инвертора обеспечит формирование ровного и качественного шва. Вот основные преимущества инвертора:

- Потребляет сравнительно мало электричества . При этом достигается высокий КПД.

- Защищает от перепадов напряжения , позволяет поддерживать стабильный ток на протяжении всего сварочного процесса.

- Компактность аппарата. Имеет небольшие габариты, удобно использовать в любых условиях.

- Можно работать с трудносовместимыми сплавами .

- Можно использовать электроды любого типа . Поэтому все покрытые электроды, которые могут применяться для сварочных работ с алюминиевыми конструкциями, подойдут для инвертора .

ВАЖНО! При сварке алюминия нужно использовать постоянный ток обратной полярности. В таком случае образуется катодное распыление, которое разрушает оксидную плёнку на поверхности металла. Если же использовать прямую полярность - плёнка не разрушится, и сварить конструкцию будет очень сложно.

При обратной полярности должна быть стабильная подача сильного тока. Так как снижение силы тока может привести к плохому горению сварочной дуги и формированию плохого шва. Инвертор поможет поддержать нужный уровень тока и обеспечить стабильную сварку.

Электроды по дюралюминию

Почти все виды электродов, которые предназначены для сварки алюминия, подходят и для работы с его сплавами. В том числе и для сварки дюралюминия. Однако есть некоторые марки, состав покрытия которых разработан исключительно для работы с чистым алюминием (например, изделия шведской компании ESAB OK 96.10 ). Другие же марки подходят для работы с алюминиевыми сплавами (от того же производителя, марка ОК 96.50 ).

Популярные марки электродов по алюминию

Теперь опишем распространенные марки, как называются эти марки и какие особенности имеют материалы, носящие эти названия.

Промышленностью стран СНГ выпускаются электроды серий и , а также электроды серии . Покрытие электродов серии ОЗА и ОЗАНА имеет высокую гигроскопичность и низкую прочность и состоит из хлористых и фтористых солей лития и калия, интенсивно взаимодействующих с оксидами алюминия, переводя их в шлак.

Промышленностью стран СНГ выпускаются электроды серий и , а также электроды серии . Покрытие электродов серии ОЗА и ОЗАНА имеет высокую гигроскопичность и низкую прочность и состоит из хлористых и фтористых солей лития и калия, интенсивно взаимодействующих с оксидами алюминия, переводя их в шлак.

- Изделия изготавливаются из алюминиевой проволоки СвА1 предназначены для сваривания чистого алюминия, а электродами , изготовленные с проволоки СвАКЗ, СвАК5 или СвАК10, свариваются алюминиево-кремниевые сплавы.

- Изделия изготавливаются из алюминиевого материала АД1 и АВ2Т и предназначаются для сваривания чистого алюминия, а с проволокой СвАКЗ или СвАК5 – для сваривания алюминиево-кремниевых сплавов.

- Электроды серии УАНА предназначаются для сварки и наплавки деталей и конструкций из деформируемых и литейных сплавов из алюминия.

ОК

Оливер

Производитель «Оливер» не выпускает электроды для сварки алюминия и его сплавов.

ОЗА-1

Плавящиеся электроды с солевым покрытием, которые часто используются при работе с алюминием. Высокотехнологичная конструкция изделий позволяет эффективно использовать их для наплавки и сварки любых алюминиевых деталей или конструкций.

Электроды ОЗА позволяют сваривать качественные швы, которые отличаются высокой стойкостью к воздействию коррозии. О них уже упоминалось выше.

Выбор электрода для алюминия

Алюминий - непростой металл для сварки. Это усложняет процесс выбора расходников, особенно для начинающих или неопытных сварщиков. Вот несколько советов, которые помогут выбрать наиболее подходящие электроды для проведения сварочных работ. А также парочка советов по подготовке и проведению самого процесса.

ВНИМАНИЕ! Новичку нужно быть очень аккуратным при сварке алюминиевых деталей. Дело в том, что алюминиевые электроды очень быстро плавятся, что значительно ускоряет процесс сварки. А так, как алюминий обладает высокой текучестью, все действия нужно выполнять оперативно, так как есть риск образования слишком толстого шва. Поэтому начинающему сварщику лучше работать с толстыми деталями, так как там легче контролировать эти моменты. А тонкие детали и прожечь легко.

- При сварке толстых деталей лучше всего использовать метод локального нагрева по участкам. Проварили один участок, удалили шлак, промыли и зачистили шов - и можно переходить к следующему участку.

- Для эффективной сварки алюминиевых конструкций также рекомендуется нагревать рабочую поверхность до температуры в рамках от 150 до 200 о С.

- Есть также рекомендации по силе тока. Она, как правило, зависит от толщины свариваемых деталей. При этом можно учитывать следующее соотношение - 25 ампер на каждый миллиметр толщины.

Видео

Небольшой ролик, где умелец рассказывает и показывает попытку сварить алюминий.

Где купить

Выбирайте производителей и продавцов сварочных электродов, перейдя по ссылке ниже на страницу нашего каталога фирм.Современные электроды для сварки алюминия представляют собой высокотехнологичный сплав, способный производить качественные, неразъемные и долговечные соединения, швы. Для сварки алюминия необходимы именно специальные электроды, поскольку рассматриваемый металл можно отнести к числу тяжело свариваемых.

Общие характеристики

На поверхность алюминия при контакте её с воздухом мгновенно образуется оксидная пленка. Для того чтобы окислы не имели место во время сварки, применяется защитный газ, среда которого служит вытесняющим фактором, отделяющим поверхность металла от воздуха. Электроды по алюминию могут быть различных марок,основные из которых, а также их предназначения заслуживают отдельного внимания.

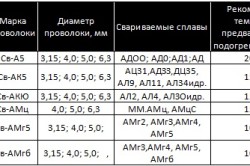

Маркировки и предназначение:

- Электрод по алюминию ОЗА-1 – для сварки, а также плавки деталей, конструкций из алюминия технической частоты;

- Электрод по алюминию марки ОЗА-2 – для заваривания бракованных участков алюминия, наплавки деталей алюминиево-кремнистых сплавов марок АЛ-4, АЛ-9, А-11;

- Электроды для алюминия ОЗАНА-1 – для сварки и наплавки деталей, конструкций, выполненных из алюминия, технической чистоты;

- Сварочные электроды ОЗАНА-2 – для заваривания бракованных участков литья, наплавки деталей из алюминиево-кремнистых сплавов марок АЛ-4, АЛ-9, АЛ-11;

- Сварочные электроды марки УАНА-1 – для сварки сплавов марок АД, АД0, АД00, АД1;

- Электрод по алюминию марки УАНА-2 – для сварки сплавов марок АД31, АД33, АД35, АЛ9, АЛ11, АЛ34;

- Электроды УАНА-3 – для сварки сплавов марок АЛ-2, АЛ4, АЛ30;

- Алюминиевый электрод марки УАНА-4 – для сварки алюминия и сплавов марок АМЦ, АМцС, ММ;

- Электрод марки УАНА-5 – для сварки сплавов марок АМг2, АМгЗ, АМг4, АМг5;

- Электрод по алюминию марки УАНА-6 – для сварки алюминия и сплавов марок АМгЗ, АМг4, АМг5, АМг6.

Прежде чем выполнять сварочные работы, должны обязательно следовать подготовительные работы, включающие в себя обезжиривание рабочих поверхностей, очистку, удаление оксидной пленки. Присадочные алюминиевые материалы, включая вольфрамовый электрод, должны обрабатываться аналогичным способом. Ниже приведен список основных шагов на этапе подготовки поверхностей к обработке.

Прежде чем выполнять сварочные работы, должны обязательно следовать подготовительные работы, включающие в себя обезжиривание рабочих поверхностей, очистку, удаление оксидной пленки. Присадочные алюминиевые материалы, включая вольфрамовый электрод, должны обрабатываться аналогичным способом. Ниже приведен список основных шагов на этапе подготовки поверхностей к обработке.

Этапы подготовки поверхностей к работе:

- Обезжиривание и травление деталей;

- Промывка посредством проточной воды;

- Осветление в растворе азотной кислоты;

- Промывка посредством проточной горячей воды;

- Сушка до полноценного удаления влаги.

Алюминиевые электроды плавятся в несколько раз быстрее, нежели стальные. Алюминиевые катоды обрабатывают детали практически непрерывно. Обработка деталей выполняется сварщиком, обладающим соответствующей квалификацией, имеющим специфические навыки, знания. Электроды для производства сварки рассматриваемого металла и его сплавов имеют неоспоримые положительные качества, среди которых особого внимания стоят невысокая цена, эксплуатационная простота.

Производство соединительных работ деталей из алюминия подойдет идеальным образом для полевых условий, а также для применения в частных мастерских. Вольфрамовые электроды способны разрушать оксидную пленку, которая образуется на поверхности данного цветного металла. Электрод должен быть качественным и надежным, так как от его качественных параметров и характеристик по окончании соединительных работ будет зависеть долговечность шва и соединения.

Присадочный материал - предмет повышенного внимания как профессионального сварщика, так и новичка данного ремесла, который оказывает влияние на пластичность шва, его аккуратность и долговечность. Если присадочный материал пользуется спросом на рынке электротехнических товаров - значит, он в большинстве случаев является проверенным и надежным.

О технологии

Технология сварки алюминия посредством катода сначала предполагает подготовку металла к работе. Таким образом, профилируются кромки деталей, после чего производится очистка поверхности материала от загрязнений, оксидных образований. Обработка материала выполняется посредством удаления в специальных щелочных ваннах. Для очистки и удаления поверхности металла и самого катода применяются специализированные растворители органического происхождения. От качества растворителя, которым осуществляется очистка рабочих поверхностей, также очень многое зависит, включая качество сопряжения материалов с присадочным припоем.

С ролью растворителя для очистки обрабатываемых поверхностей успешно справляется Уайт-спирит, либо технический ацетон. Также может использоваться растворитель РС-1, РС-2. Относительно щелочных ванн, то они состоят из 50 г технического тринатрийфосфата, 50 г кальцинированной соды, 30 г стекла в жидком состоянии из расчета на один литр. Стоит отметить, что температура ванны щелочи может равняться пределам 60-70 градусов. Обработка металла производится на протяжении 5 минут.

По окончании очистки алюминия следует удаление оксидной пленки, которую можно снять посредством металлической щетки. После проведения очистки кромок деталей, металл обезжиривается посредством растворителя снова. Прежде чем приступать к работе, понадобится тщательнейшим образом просушить катоды в условиях температуры 200 градусов на протяжении двух часов. Рассматриваемый материал и его сплавы обрабатывается сварочным инвертором, используя специальные электроды.![]()

После подготовительного этапа приступают к соединительным работам, используя электрод, которые производятся в условиях постоянного тока с обратной полярностью. Рабочий параметр принимается из расчета 25-30 А на 1 мм диаметра, который имеет электрод. Для получения надежного, аккуратного и долговечного шва материал разогревается до температуры от 250 до 400 градусов Цельсия (показатель температурного нагрева выбирается, опираясь на диаметр обрабатываемого материала).

Способы

Электрод, применяемый для сварки алюминия, может быть графитовым, вольфрамовым, угольным. Выбор осуществляется, опираясь на диаметр обрабатываемых деталей. Применяются многие виды воздействия на рассматриваемый металл, среди которых ручной электродуговой, автоматический электродуговой, дуговой в среде защитных газов. Каждая методика имеет свои преимущественные стороны, а также недостатки, к тому же может быть использован исключительно при конкретных производственных необходимостях.

Ручная электродуговая сварка производится путем применения штучных катодов специальных марок при постоянном токе обратной полярности. Аргонодуговая обработка деталей выполняется посредством вольфрамового катода, и эта методика считается наиболее оправданной и популярной среди профессиональных рабочих. Распространением пользуется использование инверторных источников питания, с возможностью смены частоты напряжения.

Обработка алюминиевых деталей должна производиться на повышенной частоте, в то время как для заварки дефектов - при пониженной частоте. Полуавтоматический режим предпочтительнее аргонодугового ввиду повышенной степени производительности. Работа в полуавтоматическом режиме выполняется при постоянном токе с положительной полярностью на основном элементе.

Для получения высококачественных, долговечных, а также надежных соединений понадобится определенная квалификация, профессиональный уровень, навыки, с помощью которых удастся добиться аккуратности и долговечности швов. Стоит помнить, что электрод, а также все вспомогательные и основные рабочие элементы должны быть качественными. В противном случае, если пренебрегать общими наставлениями и рекомендациями опытных специалистов, Вы рискуете не получить желаемый итог стараний.

Для соединения двух алюминиевых заготовок используется не часто. Но это самый дешевый и простой вариант, поэтому электроды по алюминию с обмазкой применяют в небольших мастерских или в полевых условиях, где нет возможности использовать другой более дорогой вид сварки, требующий наличие сложного оборудования. В состав обмазки таких электродов входят фториды или хлориды щелочноземельных металлов, которые вступая в соединение с оксидом алюминия, превращаются в газы и шлаки. Оксид алюминия – это тугоплавкая пленка, которая всегда находится на поверхности алюминиевых деталей.

Толщиною не меньше 4 мм. При этом диаметр используемых электродов составляет 4-5 мм, меньше не стоит, потому что скорость плавления стержня электрода в три раза быстрее, чем у стального, отсюда и трудности сварочного процесса. Они могут привести к непровариванию металла на всю глубину сварочного шва.

Чаще всего электроды с покрытием используются для сваривания чистого алюминия, или его сплавов с добавлением кремния или марганца, при этом их процентное содержание не должно превышать 5%.

Список сварочных электродов, с помощью которых можно варить алюминиевые сплавы или чистый металл, не так уж и много.

ОЗАНА

Здесь две позиции:

- ОЗАНА-1, с помощью этих электродов можно варить чистый алюминий марки А0-А3. Шов получается ровным и аккуратным, коррозионная стойкость его высокая. Если варить детали толщиной до 10 мм, то подогревать электроды не надо. В остальных случаях прокалка обязательна до температуры 200С в течение получаса. Особое внимание чистоте соединяемых кромок. Сварка производится переменным током обратной полярности. Обмазка – солевая. Варить можно в нижнем положении и в вертикальном.

- ОЗАНА-2. Применяется для сваривания только алюминиевых сплавов. Все остальные характеристики и условия проводимого процесса точно такие же, как и у предыдущего вида.

ОЗА

Эта разновидность электродов используется для сваривания, как чистого алюминия, так и сплавов. При этом толщина соединяемых деталей – 3-16 мм. В основе расходника лежит металлический стержень, покрытый соляной обмазкой. Режим работы:

- Ток – постоянный;

- Полярность – обратная;

- Положение – нижнее и вертикальное;

- Предварительный подогрев сварочного элемента или свариваемых поверхностей до +250С;

- Обязательная зачистка кромок до металлического блеска.

В настоящее время производители предлагают электроды диаметром 4; 5 и 6 мм.

УАНА

Данный вид применяется для сваривания заготовок из деформируемых и литейных сплавов алюминия. Все остальные позиции, а это режим сварки, способы подготовки в точности повторяют марку ОЗА. Единственное отличие – это положение электрода. Оно может быть только нижним и верхним (потолочным).

Электроды от шведской компании ESAB

Шведы предлагают марку электродов ОК, специально для сваривания и наплавки алюминиевых деталей в среде защитного инертного газа аргона. Здесь несколько позиций.

- ОК 96.10. Отличительной чертой этой модели является новая обмазка, сделанная из солей фтора и хлора, как композитный материал. Именно такая обмазка позволяет держать сварную дугу в стабильном состоянии, разбрызгивание металла практически отсутствует, шлаки легко отделяются от поверхности сварочного шва. Сам шов очень ровный и аккуратный. Предназначен электрод для сваривания чистого алюминия. Нагрев расходника не обязателен, но предпочтителен. От этого качество шва не меняется, но нагрев уменьшает расход электродов. Сильно зачищать кромки нет необходимости, надо их просто промыть горячей водой. Обмазка – щелочно-солевая.

- ОК 96.20. Используют его, если сборная конструкция или детали не подвергаются большим нагрузкам, то есть, требование к ним минимальные. Сваривать можно только сплавы, в которых присутствует магний или марганец, их содержание не должно превышает 3%. Покрытие стержня – солевое. Положение сварки – любое. По всем остальным позициям полное совпадение с предыдущим видом.

- ОК 96.50. Применяется только для соединения сплавов алюминия (марганцевых, магниевых и медных). Стержень электрода изготовлен тоже из сплава: алюминия и марганца, поэтому можно его использовать в качестве присадочного прутка в автогенной сварке. Обмазка – щелочно-солевая.

Все перечисленные виды можно отнести к категории – электроды для сварки алюминия инвертором. Но этот металл и его сплавы можно соединять и неплавящимися вольфрамовыми электродами в среде инертного газа. Для этого необходимо использовать присадочную проволоку. Она может быть алюминиевой или циркониевой. Марка таких электродов – ЭВЧ.

Новичкам иногда сложно сделать выбор, потому что в алюминиевых сплавах присутствуют разные компоненты, от которых зависит качество конечного результата соединения. Поэтому стоит прислушаться к рекомендациям профессионалов.

- Хорошо, если электрод по своему составу точно подходил под состав сплава. Многие производители это указывают на упаковке или в маркировке, что облегчает процесс подбора.

- Выбор толщины расходника также является немаловажным. Нельзя варить толстым электродом тонкие детали. Это гарантия появления прожога основного металла.

- Нельзя в сварке использовать расходники, которые просушивались дважды или трижды. У них снижено качество.

- Предварительная обработка кромок сваривания – обязательное условие. Надо из зачистить сначала металлической щеткой, а затем обработать растворителем. Только таким образом можно удалить оксидное покрытие.

- Новичку не стоит браться за тонкие заготовки, лучше опыта набираться на толстых деталях. Все дело в скорости сварочного процесса. Он проходит быстро, так что прожечь тонкий металл несложно. Плюс появляется вероятность образования толстого сварного шва за счет большой текучести алюминия.

- Чем толще металл свариваемых изделий, тем длительнее процесс прокалки электродов.

- Варить лучше при умеренных токах, что позволит хорошо проплавить основной металл.

- Если варятся толстые детали, то оптимальный вариант – это локальный нагрев по участкам. Закончили сварку, удалили своими руками шлак, промыли шов горячей водой и зачистили его металлической щеткой. Переходите к следующему участку.

- При дуговой сварке необходимо точно подобрать величину сварочного тока. Здесь можно использовать вот такое соотношение: на один миллиметр толщины свариваемых деталей применять ток силой 25-30 ампер. К примеру, если толщина заготовок равна 5 мм, то для их соединения необходим ток, равный 150 амперам.

Любой сварщик скажет, что достаточно сложно. У каждого свой опыт, который набит большим количеством испорченных стыков. И все дело в текучести металла и оксидной пленке, которая является тугоплавким материалом. Поэтому у данного процесса свой собственный технологический подход.