Lavi1313

Чтобы про инвертор на пальцах, сначала на пальцах про обычный:

Если вы откроете любой обычный однофазный полуавтомат (который на ток где-то 160-180А), то там основное - здоровенный силовой транс, дроссель чуть поменьше и диоды выпрямителя на радиаторах. Фунцыклирует это просто, как армейский котелок - сеть 220В_50Гц через переключатель обычно на 4-5 положений (ступенчатая регулировка напряжения) подаётся на один из отводов первичной обмотки силового транса, напряжение с его вторичной обмотки выпрямляется диодами и через дроссель пошло на выход (к горелке).

Тут основная фишка - это просто, а потому недорого и весьма надёжно.

Основные принципиальные недостатки именно для сварки:

1) После выпрямителя перед дросселем пульсации напряжения 100%, т.е. напряжение как бы пропадает каждые 10 миллисекунд (100 раз в секунду), что для дуги не есть гут оч. мягонько говоря.

В более продвинутых аппаратах чтоб сгладить эти пульсации иногда ставят после диодов оч. сурьёзную батарею конденсаторов на 50-100 тыщ мелкофарад. Но это дорого, обычно абы дешевше по принципу и так сойдёт, и так как-то варит (пипл схавает).

2) Поклацавшы тем переключателем на 4-5 положений, можно выставить напряжение более-менее подходящее, но оно никак и ничем не стабилизировано. Т.е. если сеть чахлая и просаживается под нагрузкой (лампочки моргают), также "моргает" и выходное напряжение. Это тоже оч. плохо.

Специально не отношу к недостаткам вес и габариты, потому как это таки не эмэрзе-плеер.

Если открыть инверторный аппарат, то морально нестойкие обычно пугаюца, до того всё там непонятно смыслом своим. А суть вот в чём:

Сеть сразу выпрямляют, и тут же сразу давят пульсации конденсатором, получается постоянное напряжение около 300 вольт.

(Причём энергия, которую может накопить конденсатор, пропорциональна квадрату напряжения на нём. Входное напряжение примерно в 10 раз больше выходного, значит для накопления той же энергии, что в конденсаторной батарее упомянутых выше "продвинутых" аппаратов, тут нужна ёмкость примерно в 100 раз меньше. Реально достаточно где-то 1 тыща мелкофарад, это примерно как банка коки 0,33л.)

Этим напряжением питается оч. мощный генератор, который делает из этой постоянки переменное напряжение высокой частоты, обычно 50-70 килогерц, или даже иногда больше 100кГц. Дальше в принципе так же, как и в обычном - трансформатор, диоды выпрямителя, дроссель. Но всё это уже не на сетевой частоте 50Гц, а на упомянутых килогерцах, потому транс размером с пару пачек сигарет, а дроссель и того меньше.

Строго говоря, если блюсти терминологический канон, то инвертором правильно называть только тот мощный генератор перед трансом, а не весь источник, это уже просто устаканившийся жаргонизм.

Так вот фишка основная тут даже не в весе и габаритах. Она в том, что упомянутые выше оч. серьёзные недостатки обычных п/а тут устранены в корне принципиально. Про пульсации написал, плюс к тому инвертор - полностью управляемая система, которая может плавно регулировать выходное напряжение в очень широком диапазоне. Есть в нём нужные обратные связи с выхода, и выходное напряжение стоит как вкопаное сколько выставил даже при чахлой сети и прочих колебаниях.

Основной недостаток - изделие конешно технически несравнимо более сложное, чем обычный аппаратец, со всеми вытекающими. Но иного способа делать что-то технически более совершенное вроде пока не придумано. И профильные конторы, кто этим всерьёз занимается, давно научились делать инверторы очень надёжные. К примеру, компутер тоже несравнимо сложнее, чем счёты с костяшками, и цуко такое ломается конешно чаще, но чё-то счёты теперь найдёшь разве только в музее.

Lavi1313 написал:

Существует ли "идеальная" конфигурация П/А, типа универсал на все случаи жизни, ну хотябы теоретически... или если бы была возможность создать такой аппарат то как выглядела бы его тех. характеристика?

Есть такие, ну вот к примеру свежачок - телвиновский Technomig 200 - MIG/MAG/TIG/MMA_инверторный_дисплей с кучей кнопок и прибамбасов_цена около 60 тыр. Дешевле подобные не встречал. Но по-моему гораздо более "идеальная" конфигурация - это когда стоят рядом скажем тот же ФЕБ-200 и приличный инвертор TIG/MMA, да и по деньгам оно дешевше как ни странно.

Вот такие пироги.

Как правило, производящаяся проволокой в защитных газах, является разновидностью классической электродуговой сварки металлов за счет тепловой энергии электрической дуги, возникающей между окончанием электрода (проволоки) и свариваемых деталей.

Поскольку сопротивление дуги несколько выше сопротивления электрода, более значительная тепловая энергия выделяется именно в плазму дуги и оплавляет близлежащие поверхности – детали и электрод, образуя сварочную ванну. После кристаллизации и остывания объема полученного жидкого металла образуется сварной шов, наиболее надежное из современных соединений. Упрощенный процесс сварки можно увидеть на видео.

Принцип и технология полуавтоматической сварки проволокой

Отличительной особенностью рассматриваемого вида сварки являются два главных компонента: подвижный плавящийся электрод (проволока) и защитный газ.

Защита электрической дуги необходима с целью препятствования вступлению расплавляемого металла в контакт с окружающей средой, поскольку данное взаимодействие (при окислении азота и кислорода) приводит к образованию оксидов и нитритов, наличие которых в металле приводит к дефектам сварного шва. С этой целью и применяются защитные газы в баллонах: аргон, гелий, углекислота или их смеси.

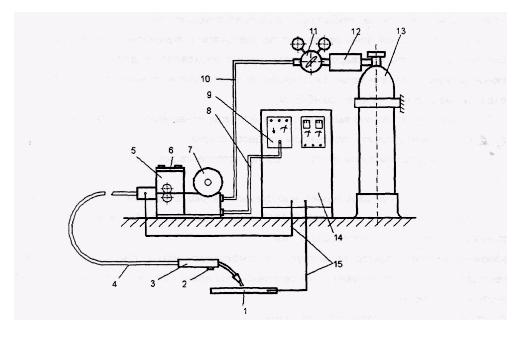

Схематично принцип полуавтоматической сварки можно увидеть на рисунке. Подвижная проволока под напряжением проходит сквозь газовое сопло, расплавляется под действием электродуги, но сохранность постоянной длины дуги обеспечивает автоматический механизм подачи. В этом и заключается принцип автоматизации, а выбирается вручную.

Существует без использования газа. В этом случае используется самозащитная (« (с добавлениями марганца, кремния и других металлов, являющихся раскислителями), при сгорании образующая вокруг защитную среду. Процесс такой сварки наглядно представлен на видео.

В международном стандарте определяется, как GMAW (gas metal arc welding) и подразделяется в зависимости от используемой защитной среды на MAG и MIG (в инертном или активном газе)

Состав сварочного оборудования

Комплект сварочной установки должен включать: сварочный аппарат, баллон для подачи газа под давлением и источник сварочного тока.

Установка полуавтоматической сварки с плавящимся электродом: 1 - деталь; 2 - пусковая кнопка; 3 - горелка; 4 – шланг подачи проволоки и газа; 5 - механизм подачи проволоки; 6 - пульт; 7 – катушка с проволокой; 8 - кабель; 9 - блок управления полуавтоматом; 10 - шланг для подачи газа; 11 – редуктор снижения давления газа; 12 - подогреватель; 13 - баллон с газом под давлением; 14 - сварочный выпрямитель; 15 – кабель.

Основные параметры установок полуавтоматизированной сварки находятся в пределах:

- Сварочный ток (~40 - 600 А);

- Напряжение на дуге (~16 - 40В);

- Скорость сварки (~4 - 20 мм/с);

- Диаметр электродной проволоки (0.5 - 3 мм);

- Длина вылета проволоки (~8 - 25 мм);

- Скорость подачи (расход) электродной проволоки (~35 - 250 мм/с);

- Расход защитного газа (~3 - 60 л/мин);

- Емкость баллона с газом (5 – 100 л)

В зависимости от размеров и способов перемещения полуавтоматы подразделяются на стационарные, передвижные и переносные (ранцевые).

Также сварочные аппараты различаются по технологии подачи проволоки. Чаще используется толкательный тип подачи, облегчающий вес горелки, но ограничивающий длину гибкого шланга тремя метрами. Тянущий тип позволяет использовать шланги до 20 метров, но механизм подачи, размещенный в горелке, значительно увеличивает ее вес.

Горелке уделяется повышенное внимание. Сопло и токопроводящий наконечник в ее конструкции являются быстро изнашиваемыми сменными деталями, и от их состояния зависит качество производимого шва. В ходе сварки они требуют регулярной очистки от налипающих брызг, технологию этого процесса можно увидеть на видео. Также рекомендуется внимательно следить за затяжкой и износом наконечника.

Материалы, используемые при полуавтоматической сварке

Электродная проволока используется диаметром в пределах от 0,5 до 3 мм, в зависимости от толщины свариваемых деталей. Более тонкая позволяет поддерживать устойчивое горение дуги и достигать большей глубины проплавления. Толстая проволока требует больших величин сварочного тока, в среднем по 100А на каждый дополнительный миллиметр диаметра.

Защитный газ, находящийся в баллонах под давлением, используется как в чистом виде (инертные Ag, He и активные CO2), так и составе смеси этих газов, в зависимости от режима сварки и вида свариваемого материала. Средний расход углекислоты можно вычислить, зная удельный расход газа за время прохода шва, добавив к нему дополнительный расход на выполнение подготовительно-заключительных операций.

Типы и режимы сварки (переноса электродного металла)

В теории выделяют несколько видов переноса металла:

- с коротким замыканием дуги или без него;

- мелко-, средне-, и крупнокапельные;

- с разбрызгиванием и без разбрызгивания.

Тот или иной способ применяется в зависимости от типа и толщин свариваемых материалов, а также вида использованных защитных материалов.

На основании этих видов выделено несколько режимов сварки:

- циклический режим сварки короткой дугой;

- точечный режим сварки;

- режим ;

- режим струйного переноса металла;

- режим непрерывного вращающегося переноса металла.

На практике чаще всего сварка с применением углекислоты и ее смесей производится импульсно-дуговым способом при постоянном токе обратной полярности. В некоторых случаях возможна сварка и на переменном токе. Обратная полярность в сравнении с прямой отличается меньшей скорость плавления, зато большей стабильностью дуги и меньшим разбрызгиванием. Технику проведения сварки удобно понять из видео.

Определить необходимые режимы сварки можно на основании данных из таблицы 2.

Сила тока устанавливается в зависимости от диаметра электрода и толщины материала. С ее увеличением растет глубина проплавления и производительность в целом. Как правило, ток регулируется скоростью подачи проволоки.

С ростом напряжения наоборот, глубина проплавления уменьшается, а ширина шва и разбрызгивания увеличиваются. Устанавливается напряжение в соответствии с силой сварочного тока.

Скорость подачи проволоки напрямую связана с силой тока и устанавливается исходя из требований стабильности проведения процесса сварки. А скорость проведения сварки зависит от толщины свариваемого материала при условии сохранения качества накладываемого шва. Рекомендуется применять узкие швы на высокой скорости, поскольку медленные приведут к расползанию и неизбежным дефектам.

Расход защитного газа также находится в прямой зависимости от диаметра используемой проволоки. Улучшить защиту можно или увеличивая расход, или прижимая сопло ближе к поверхности сваривания, а также снижением скорости сварки. Чрезмерная же скорость может привести к выходу наконечника за пределы защиты и его окислению.

На качество и стабильность процесса сварки влияют вылет и выпуск электрода. При увеличении вылета ухудшается стабильность дуги, металл интенсивнее разбрызгивается. Слишком малый вылет ухудшает видимость при проведении сварки. То же относится и к выпуску электрода, слишком большая его величина снизит эффективность газовой защиты.

Подведя итог, нужно сделать вывод, что только идеальная совокупность всех параметров режима сварки сделает процесс стабильным, а шов и результат работы – качественным.

Безопасность проведения работ

В завершение несколько слов о технике безопасности. Технология проведения сварочных работ полуавтоматическим способом предусматривают выделение специальной десятиметровой зоны, создающей защиту от доступа посторонних и защиту от поражения глаз вспышками электродуги. Существует специальное видео, рассказывающее о нормах ТБ.

Сварщик обязан применять средства личной защиты, до начала работ проверять исправность оборудования и баллонов с углекислотой, и в случае обнаружения неполадок не производить никаких работ без уведомления мастера. Сварочное оборудование является источником повышенной опасности.

Сварочный полуавтомат уже не является какой-то новинкой, доступной лишь профессиональным сварщикам или жестянщикам. Специализированные магазины наполнены как недорогими и достаточно простыми, так и вполне качественными аппаратами.

Популярность их объясняется достаточно просто - простота рабочего процесса, причем ни в ком случае не в ущерб качеству, скорее наоборот. При использовании сварочного полуавтомата можно получить даже при небольшом навыке вполне качественный и красивый шов.

Как правило, приобретаются аппараты серии MIG-MAG, то есть те, которые варят в среде инертного (MIG), например, аргона и активного (MAG) - углекислого газа. Что это дает? Поскольку сталь - это соединение железа с углеродом, причем в определенной пропорции, то и сварной шов должен хотя бы примерно соответствовать этим же характеристикам. В противном случае шов получается либо слишком хрупким - переизбыток углерода, либо мягким - недостаток. Среда защитного газа позволяет отсечь кислород воздуха из места сварки, поэтому в процессе работы расплавленный металл детали плавится, соединяясь с расплавленной в зоне сварочной ванны проволокой.

Однако баллоны достаточно тяжелы, а при нечастом использовании заряжать баллон для того, чтобы пройти шов, например 5-7 см невыгодно, да и слишком дорого. Гораздо проще использовать специальную сварочную проволоку.

Альтернативно, ее называют ещё флюсовой проволокой, что, в принципе, указывает на ее состав. Помимо этого может встретиться название порошковая сварочная проволока, что также соответствует этому же материалу. Независимо от названия эта проволока позволяет осуществить сварку полуавтоматом без газа

.

Состоит такая проволока из стальной трубки, диаметр которой соответствует применяемой при обычной сварке в среде газа. Как правило это 0,8 мм. Внутри находится специальный порошок - флюс, несколько напоминающий по своему составу обмазку обычных электродов. В результате нагревания флюс сгорает и образует в зоне сварки облако защитного газа, наподобие того как и в простой сварке электродом.

Из плюсов можно отметить отсутствие необходимости газовой аппаратуры, а самое главное - возможность наблюдать, конечно сквозь защитную маску, за местом подачи в разделку. Помимо этого, различные типы проволоки содержат различные наполнители, что позволяет формировать химический состав шва, а также характеристики дуги.

В связи с тем, что сварка несколько напоминает обычную, электродом, в процессе может происходить затекание шлака от сгоревшего флюса в сварочную ванну, поэтому в некоторых случаях для получения герметичного соединения приходится поверх накладывать ещё один шов, предварительно очистив предыдущий.

В связи с тем, что порошковая проволока, обеспечивающая сварку полуавтоматом без газа, имеет малую жесткость в своей конструкции - стенка очень тонкая - подача проволоки должна осуществляться механизмом с очень небольшим сжатием, а резкие повороты шланга полуавтомата недопустимы.

В обязательном порядке должно соблюдаться условие подключения полярности на держак и на «массу». На держаке, горелке должен быть минус, а на самом изделии - плюс. Такое подключение называется прямым. При сварке в среде защитного газа используется обратное подключение. Обусловлено это тем, что при подаче флюсовой проволоки необходимо более высокая температура для образования защитного газа. Ниже вы можете просмотреть видео сварки полуавтоматом без газа.

Видео сварки полуавтоматом без газа:

Видео сварки инвертором Stark IMT 200 полуавтоматом флюсовой проволокой без газа. Идеально подходит для мобильных работ т.к. не нужен баллон с газом.

Сварочные работы являются одним из самых ответственных этапов как промышленного производства, так и малого бизнеса. Не следует также забывать об их важности в аспекте даже банального приусадебного хозяйства. Во всех этих случаях от качества сварки часто зависит не только эксплуатационная надежность готового изделия, но и безопасность людей, которые им пользуются.

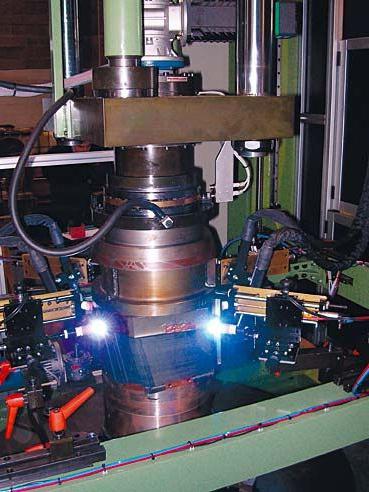

Особенно надежна и качественна сварка полуавтоматическими сварочными аппаратами, выполняемая в среде инертных газов. Знаете, Сегодня мы именно об этом и поговорим.

Общие понятия

В общем и целом, процесс этот является одной из многих разновидностей классической Так как ее сопротивление намного выше такового для электрода, большая часть энергии выделяется в пространство около дуги, оплавляя свариваемую поверхность и сам электрод, в результате чего образуется так называемая сварная ванна.

После того как соединение остынет и закристаллизуется, образуется сварной шов, который на данном этапе развития технологий считается наиболее надежным способом сочленения металлических деталей.

Основные принципы сварки полуавтоматом

В отличие от классической в рассматриваемом нами процессе превалирующее значение имеют две вещи: электрод (сварная проволока) и инертный газ, защищающий сварную ванну. Перед тем как варить полуавтоматом, очень желательно последний купить в достаточном количестве.

Последнее обстоятельство чрезвычайно важно. Дело в том, что сварной шов всеми доступными способами стараются сохранить от взаимодействия с кислородом окружающей среды во время проведения работы: во-первых, в противном случае образуется много окалины, а поверхность соединения становится далека от идеала. Во-вторых, в самом металле шва появляется огромное количество окислов, которые крайне негативно влияют на качество готового сочленения. Именно поэтому в сварном деле широко используется аргон и углекислота.

Схематичное описание процесса сварки

Чтобы узнать, как варить полуавтоматом, нужно обязательно представлять себе главные принципы его работы.

Чтобы узнать, как варить полуавтоматом, нужно обязательно представлять себе главные принципы его работы.

В процессе сварки электрод (проволока) проходит сквозь сопло горелки, где и расплавляется из-за высокой температуры дуги. Так как сварочная проволока подается непрерывно, удается достичь постоянного качества и скорости процесса. Направление и скорость выбираются вручную. Следить за непрерывностью подачи электрода также приходится самому сварщику. В международной классификации такой процесс обозначается как GMAW (gas metal arc welding). Различают сварку в инертном или активном газе.

Последний используется в тех случаях, когда свойства металла не позволяют достичь каких-то особенных характеристик сварного шва. Вот как варить полуавтоматом.

Какое для этого требуется оборудование?

В комплект оборудования должен входить сам сварочный аппарат, источник сварного тока, устройство для подачи проволоки, а также баллон с газом. Устройства такого типа выпускаются как в портативных вариантах, так и в виде шасси для использования в полевых условиях. Так как научиться варить полуавтоматом подобного типа сложно, к работе допускаются только специалисты, прошедшие необходимый инструктаж.

Какими характеристиками отличается обычное оборудование подобного типа?

- Сила тока от 40 до 600 А.

- На самой сварочной дуге напряжение составляет от 16 до 40 В.

- Скорость прохождения скрепляемого участка может достигать 2 см в секунду.

- Для различных целей и материалов используется проволока, толщина которой составляет от 0,5 до 3 мм.

- За секунду расходуется от 30 до 250 мм электрода.

- Расход инертного газа может достигать 60 литров за одну минуту. Минимальным значением считается расход в три литра за одну минуту.

- В один сварочный баллон помещается до 100 литров инертного или активного газа.

Предпочтительные разновидности подающего механизма

Полуавтоматические сварочные аппараты во многом различаются по устройству механизма для подачи электродной сварочной проволоки, так что на этом моменте следует остановиться подробнее. В наиболее распространенном варианте используется толкательный тип: он сильно упрощает конструкцию горелки, но в этом случае длина шланга для подачи газа ограничена максимум тремя метрами. Лучше использовать тянущую конструкцию: длина шланга в этом случае может достигать 20 метров.

Перед покупкой сварочного аппарата следует самое пристальное внимание обратить на горелку. Так как сопло является тем элементом, который изнашивается едва ли не быстрее всего, оно должно быть максимально качественно изготовлено. Обратите внимание, что при сварке нужно постоянно очищать его от прилипших кусочков окалины. Очень внимательно нужно следить за состоянием наконечника, так как в случае его повреждения качество сварки резко падает.

Важно! Перед тем как варить нержавейку полуавтоматом, купите сменные комплекты. На нержавеющую сталь уходит много проволоки и инертного газа. Для ее сварки требуется мощная металл сильно греется, сопло быстро изнашивается.

Какие материалы следует использовать в работе?

Как мы уже говорили, проволоку можно использовать от 0,5 до 3 мм толщиной. Чем она тоньше, тем лучше горение дуги, тем глубже проплавление свариваемого материала. Учтите, что можно использовать электрод толще 3 мм, но на каждый «лишний» миллиметр должно приходиться по 100 дополнительных ампер.

могут быть использованы как в чистом виде, так и в смесях. Средний расход газа легко высчитать, зная среднюю скорость прохождения обрабатываемого участка и удельное потребление расходного материала, которое можно узнать из справочников для специалистов по сварке.

могут быть использованы как в чистом виде, так и в смесях. Средний расход газа легко высчитать, зная среднюю скорость прохождения обрабатываемого участка и удельное потребление расходного материала, которое можно узнать из справочников для специалистов по сварке.

Немного о силе тока и напряжении

Разумеется, сила тока зависит от толщины свариваемого материала, а также от диаметра используемой проволоки. Чем толщина больше, тем глубина проплавления материала и общая производительность работы меньше. Чем напряжение выше, тем глубже проплавление металла. Но нужно помнить, что при этом увеличивается объем сгоревшего материала и окалины, а ширина шва сильно растет. Напряжение выставляется по силе тока. Информацию подробнее нужно искать в инструкции к сварочному аппарату.

Скорость подачи электрода устанавливается, исходя из характеристик материала и требуемой прочности шва. Время сварки зависит как от толщины соединяемого материала, так и от предполагаемой ширины шва. На высокой скорости, таким образом, настоятельно рекомендуем делать только узкие соединения, так как при широких швах вы получите отвратительное качество сочленения и большое количество окалины.

О расходе газа

Чем проволока толще, тем больше расходуется инертного газа на защиту поверхности свариваемого материала. Понизить расход можно, плотнее прижимая сопло горелки к рабочей поверхности, или же банально уменьшив скорость сваривания деталей. Внимание! Если вы переборщите со скоростью (увеличивая ее ради роста производительности), наконечник сопла может выйти за пределы сварочной ванны, подвергаясь ускоренному окислению и разрушаясь от этого.

Правильная работа с электродами

Стабильность сварочного процесса во многом зависит от выпуска и скорости расхода электродной проволоки. Чем вылет больше, тем менее стабильной становится дуга. Кроме того, в этом случае огромное количество материала уходит в окалину. Во многом это связано с тем, что резко сокращается зона сварочной ванны, наконечник и сам материал начинают окисляться ускоренными темпами. Если вылет излишне мал, резко ухудшается видимость при проведении сварки.

Варка алюминия

А как варить алюминий полуавтоматом? Алюминий - металл химически инертный, так как на его поверхности имеется толстая амальгама. Чтобы ее прожечь, нужна мощная дуга. В качестве электрода используется тонкая Обязательно (!) нужно использовать инертный газ, так как при малейшем доступе кислорода амальгама мгновенно восстанавливается.

Если вы варите тонкий металл, то шов обязательно нужно вести сверху вниз. Шов необходимо делать как можно более тонким, так как в этом случае его толщина получается примерно одинаковой с обеих сторон. Если вы делаете излишне широкое сочленение, то вряд ли сумеете избежать прожога материала. Чтобы избежать порчи материала, рекомендуем увеличивать скорость сварки, уменьшая при этом напряжение сварочного тока.

В том случае, когда вы варите материал на подкладочном основании, обеспечьте как можно более плотное его прижатие. Дело в том, что дуга очень сильно разогревает металл, в результате чего его листы небольшой толщины начинают сильно изгибаться из-за температурной деформации. Чтобы уменьшить проявления этого физического эффекта, изгибайте стыки в сторону подкладки. Так как правильно варить полуавтоматом данным способом может быть сложно, перед работой сделайте несколько пробных швов.

Если свариваемый металл более 1,5 мм в толщину, советуем производить работу на весу. Настоятельно при этом рекомендуем располагать электрод в вертикальном положении, направляя его точно на ванну. Сваривая метал толщиной от 1,3 до 2 миллиметров, выбирайте режимы так, чтобы шов получался максимум за один проход. Перед тем как правильно варить полуавтоматом машину, обязательно подгоните детали друг к другу, разметьте фронт работ: кузов легко испортить, так что работать нужно очень аккуратно.

Если зазоры между плохо подогнанными деталями слишком велики, рекомендуем поступать следующим образом: также проводить сварку сверху вниз, проводить эксперименты с колебаниями мощности, а также время от времени прекращать работу, давая законченным участкам окрепнуть. Еще раз напомним: перед тем как правильно варить полуавтоматом, желательно подогнать детали друг к другу. Вы потратите совсем немного времени, зато процесс сварки пойдет куда быстрее.

Варим металл без использования инертных газов

Все вышесказанное справедливо для сварки металлов в среде инертных газов. Но что же делать в том случае, когда у вас попросту нет возможности или средств для покупки баллонов, как варить полуавтоматом без газа? Специально для этих случаев производители выпускают особые сорта электродной проволоки.

Все вышесказанное справедливо для сварки металлов в среде инертных газов. Но что же делать в том случае, когда у вас попросту нет возможности или средств для покупки баллонов, как варить полуавтоматом без газа? Специально для этих случаев производители выпускают особые сорта электродной проволоки.

При ее изготовлении могут быть использованы две технологии: запрессовка в тонкую металлическую трубку флюса или же включение его компонентов непосредственно в металл электрода.

Чем же хороша такая проволока? Все дело в физике: когда электродуговой разряд начинает ее расплавлять, вокруг сварной ванны образуется облако из тех соединений, которые входят в состав флюса. Таким образом, заменяется классический инертный газ, так как сгоревший флюс защищает свариваемый материал не намного хуже.

Вот как варить полуавтоматом без газа.

Немного о технике безопасности

Наша статья была бы не полной, если бы мы не упомянули о требованиях техники безопасности. Напомним, что ТБ при проведении электродуговой сварки требует создания как минимум десятиметровой защитной зоны вокруг места проведения работ. Если расстояние будет меньше, то присутствующие люди всерьез рискуют получить тяжелые ожоги сетчатки глаза. Чтобы подробнее узнать о конкретных нормативах и правилах, следует внимательно прочитать инструкцию к своему оборудованию.

Специалист в обязательном порядке должен использовать индивидуальные защитные приспособления, тщательнейшим образом проверять перед началом работы все имеющееся оборудование. Строго запрещено начинать сварку, если выявлена хоть одна механическая или электрическая неисправность. Всегда помните о том, что сварочные работы являются источником повышенной опасности возникновения пожара.

Так как варить зачастую приходится в помещениях, убирайте из зоны работ весь горючий материал.

Выводы

В завершение нужно сказать, что качество сварки получается действительно высоким только в том случае, когда поверхность деталей перед проведением работ тщательно зачищается от загрязнений и жиров. Кроме того, огромную роль играет правильная настройка оборудования: если вы переборщите с мощностью, можете прожечь листы железа насквозь. Решите делать работу медленнее - высока вероятность неаккуратных широких швов и появления большого количества окалины.

На последнюю не только уходит металл самой детали. Как мы говорили выше, окалина способствует скорейшему износу сопла горелки и прочих важных деталей сварочного аппарата. Очень важно это помнить перед тем как варить полуавтоматом машину: металл кузова особой толщиной не отличается, а потому может прогореть насквозь.

2 Классификация и маркировка проволоки

На сегодняшний день выделяют несколько разновидностей флюса, которые применяются для сварки полуавтоматом без использования газа. Классифицируются представленные изделия по таким особенностям, как:

- Тип сердечника;

- Возможность выполнения работ в различных положениях электрода;

- Назначение;

- Механические характеристики;

- Вариант применяемого защитного покрытия.

При выборе изделия особенно важно обращать внимание на такие показатели металла, как ударная вязкость и сопротивление разрыву.

Маркировка изделий основывается на пространственном положении , в котором проходит сварочный процесс:

- «Т» – работа может проводиться в любом положении;

- «Ву» – для создания вертикальных швов;

- «Вх» – для создания горизонтальных швов;

- «В» – при работе нижнем горизонтальном положении;

- «Н»- для соединения в нижней вертикальной плоскости.

Флюсовая проволока может использоваться для соединения стали следующих видов:

- низкоуглеродистой и низколегированной;

- высоколегированной и легированной;

- для цветных металлов и их сплавов.

Любая разновидность представленного расходного материала должна обеспечивать устойчивость процесса соединения деталей и предотвращать возникновение трещин и пор в шве.

Шов при этом должен создаваться с нужным химическим составом, а корка из шлаков – легко отделяться.

Немаловажное значение имеет минимальное количество элементов, при нагревании выделяющих токсичные газы.

2.1 Основные характеристики сварочной проволоки

Представленные электроды хорошо проплавляют металл и наиболее подходят для создания нахлесточного, стыкового или углового соединения за один подход.

Изделие отличается высокой степенью сопротивляемости к появлению шлаковых образований и пористости на металле.

Проволока обеспечивает стабильный перенос струи и позволяет производить соединение из любого положения. Электрод состоит из специального наполнителя (сердечника) и оболочки.

Оболочка представляет собой холоднокатную ленту, изготовленную с применением неполированной стали с небольшим содержанием углерода. Ширина и толщина защитной ленты колеблется в пределах от 0,2 до 0,8 мм.

В состав сердечника электрода входят ферросплавы, руды, минералы и металлы. Они способствуют формированию шва с необходимыми эксплуатационными характеристиками.

Читайте также: какую арматуру для радиаторов нужно использовать при прокладке сетей отопления?

Элементы, входящие в сердечник, могут быть:

- раскисляющими – порошки и ферросплавы;

- стабилизирующими – обеспечивающими устойчивую электродугу;

- легирующими – для придания нужных соединительных характеристик;

- специальными – оказывающими дополнительное влияние на процесс сварки.

Основные достоинства таких электродов заключаются в том, что соединение деталей можно производить в любых положениях и под любым углом, а химический состав полученного шва будет иметь заранее заданные характеристики плотности, прочности и долговечности.

Кроме того изделие надежно защищено от механической нагрузки подающих роликов катушки полуавтомата, а варить деталь можно визуально контролирую открытую сварочную дугу.

Еще одно преимущество – это компактность оборудования, применяемого для соединения, нет нужды в громоздких газовых баллонах и приспособлениях, обеспечивающих подачу газа.